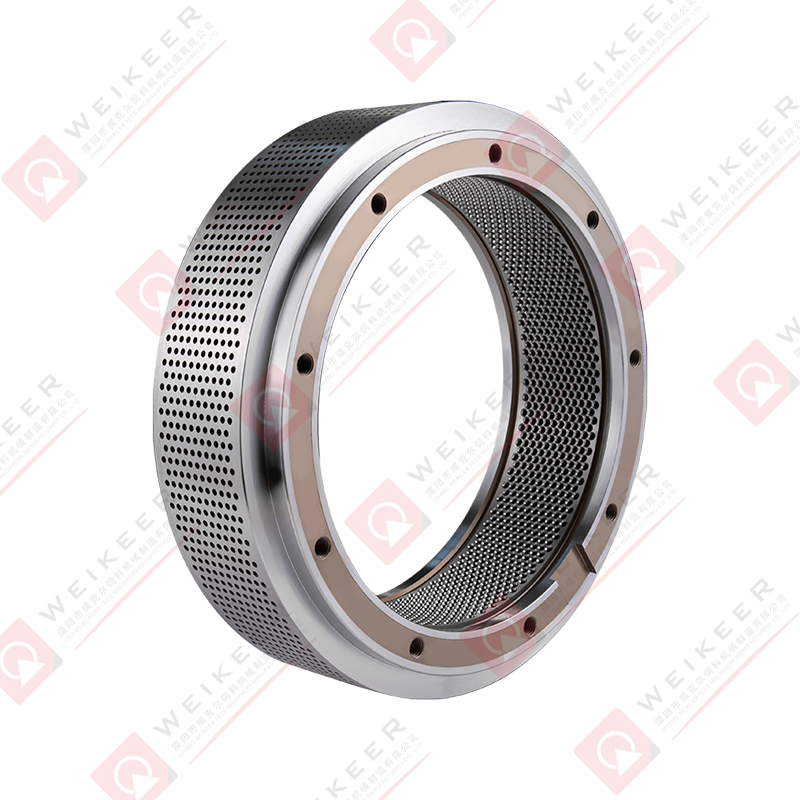

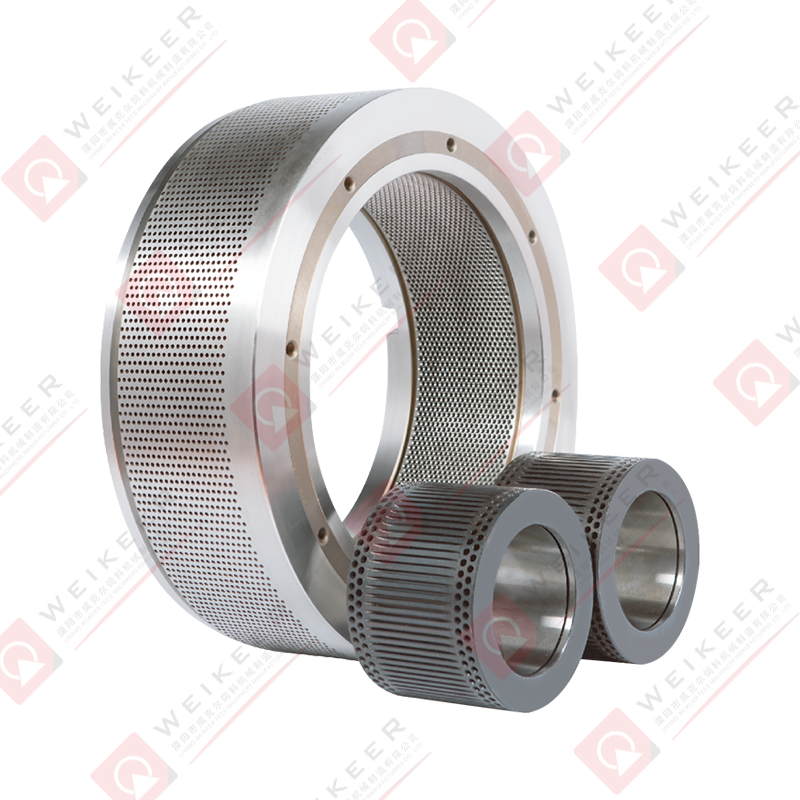

Корпуса валков пресс-грануляторов являются критическими компонентами износа в системах гранулирования, используемых для производства кормов для животных, биомассы, древесных гранул и промышленных гранул. Эти оболочки образуют внешнюю рабочую поверхность прижимных роликов и непосредственно контактируют с сырьем и матрицами для гранул в процессе прессования.

Поскольку обечайки роликов подвергаются высокому давлению, трению и абразивным материалам, их конструкция, выбор материала и рисунок поверхности оказывают прямое влияние на качество пеллет, эффективность производства и общие эксплуатационные расходы.

Функция корпусов прикатывающих валков на грануляторах

Корпуса прессующих валков передают силу от валков гранулятора на сырье, проталкивая его через отверстия матрицы для формирования однородных гранул. Поверхность оболочки захватывает и сжимает сырье, сохраняя при этом постоянный контакт с поверхностью матрицы.

Правильно спроектированная оболочка ролика обеспечивает стабильную подачу материала, уменьшает проскальзывание и улучшает плотность гранул. Изношенные или плохо подобранные гильзы могут привести к неравномерной подаче, снижению производительности и чрезмерному износу матрицы.

Распространенные типы рисунков поверхности корпуса ролика

Оболочки валков изготавливаются с различным рисунком поверхности в соответствии с различными материалами и производственными целями. Правильный рисунок улучшает сцепление и эффективность сжатия.

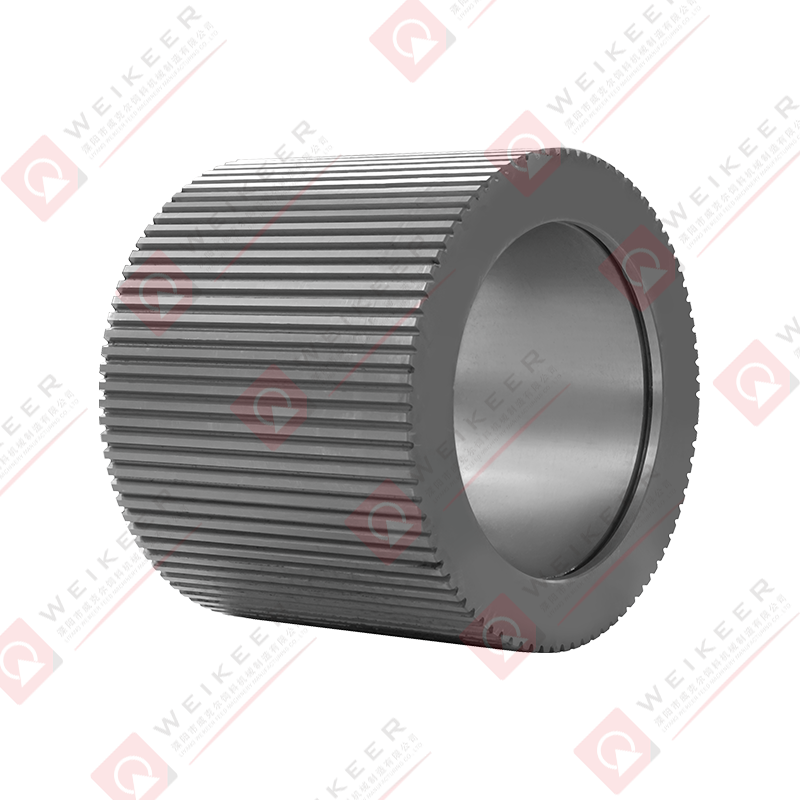

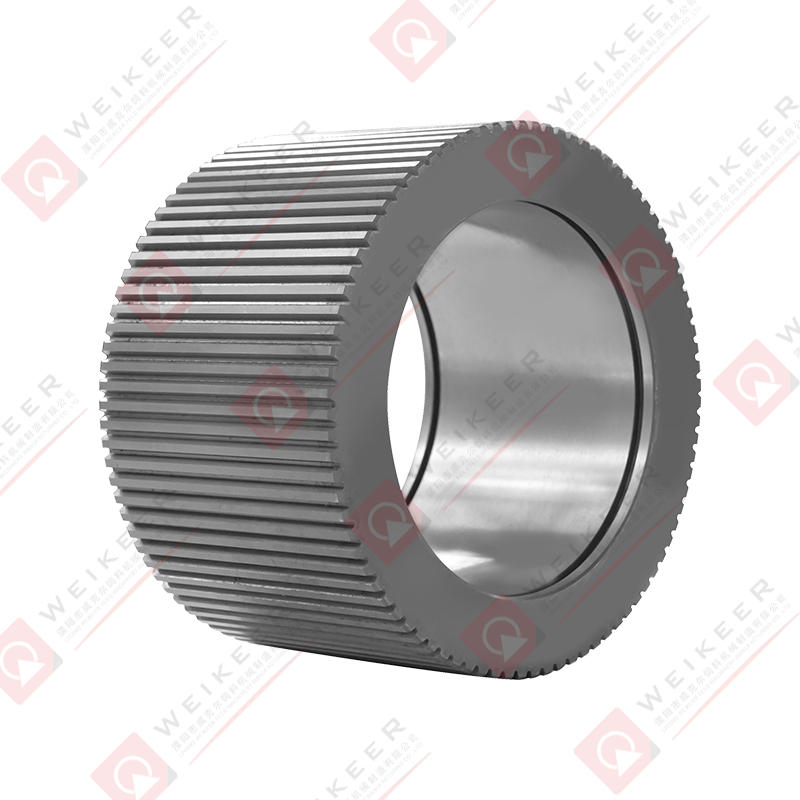

Гофрированные роликовые оболочки

Гофрированные оболочки имеют параллельные канавки, которые обеспечивают надежный захват и стабильную подачу материала. Они широко используются при производстве кормовых гранул и подходят для широкого спектра сырья.

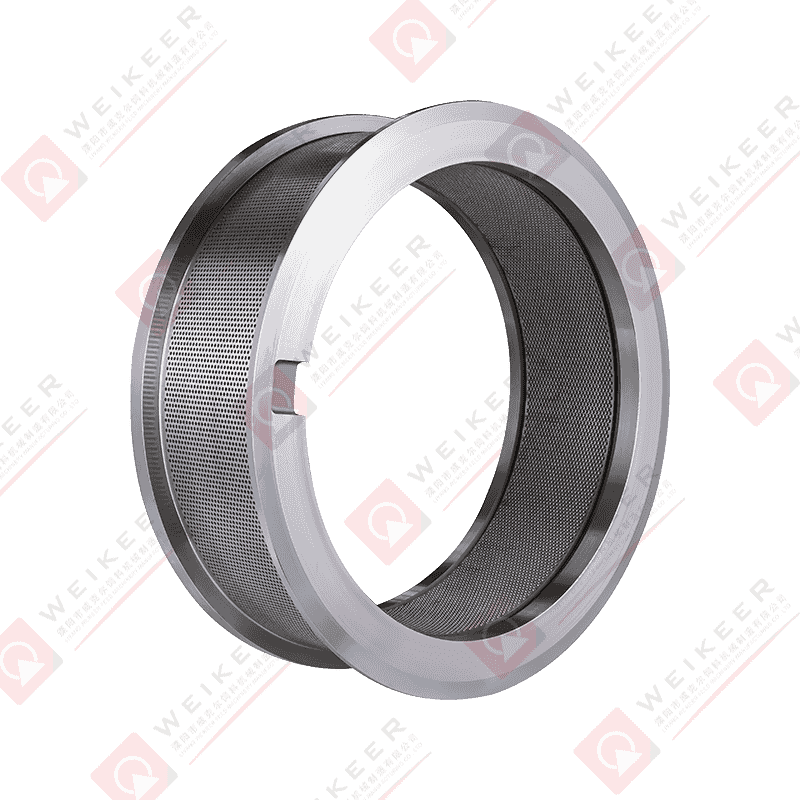

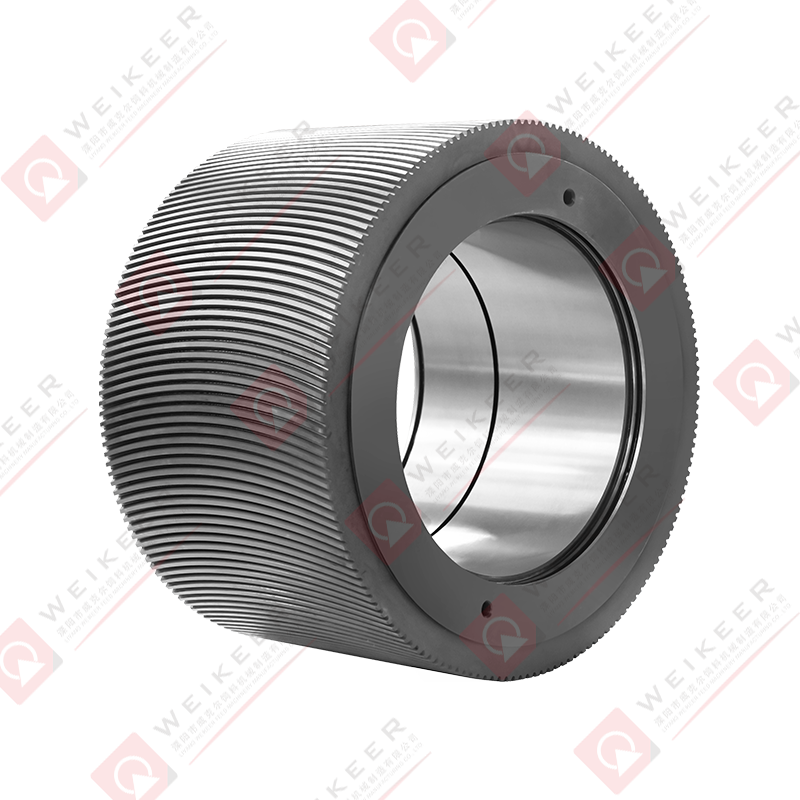

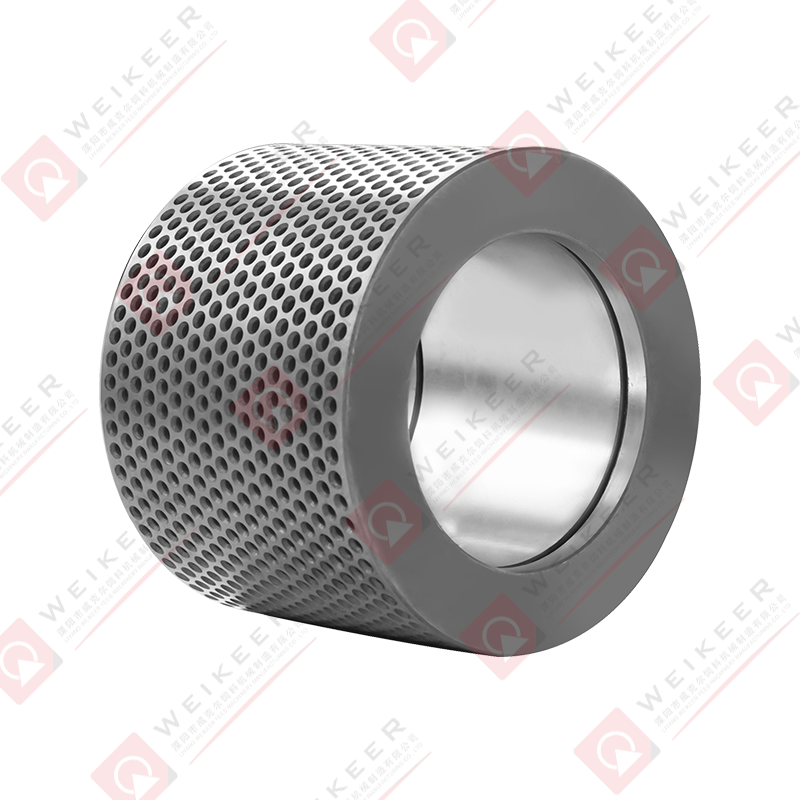

Оболочки роликов с закрытыми канавками

Конструкция с закрытыми канавками обеспечивает более агрессивное сжатие, что делает их идеальными для материалов, трудно поддающихся гранулированию, или для гранул высокой плотности. Они улучшают захват материала и уменьшают проскальзывание.

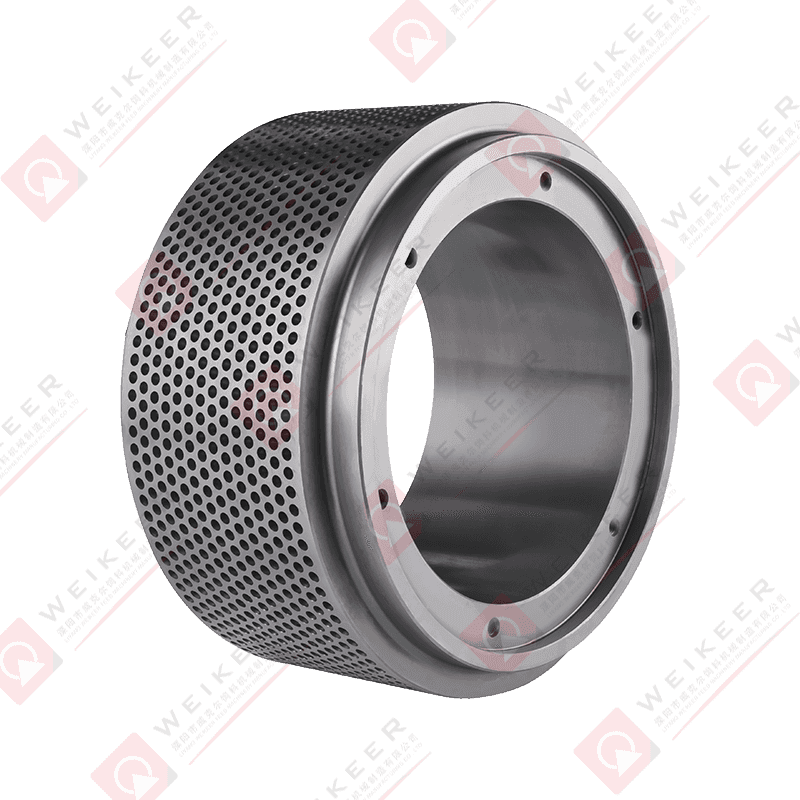

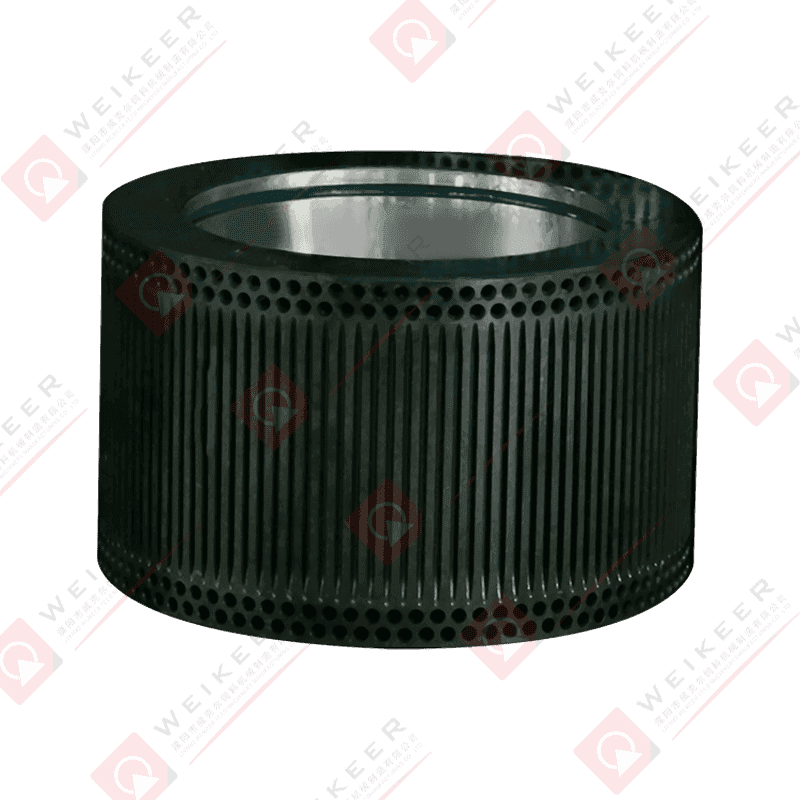

Оболочки роликов с открытыми канавками

Оболочки с открытыми канавками обеспечивают лучшую циркуляцию материала и обычно используются для более мягкого сырья. Они помогают предотвратить накопление материала и уменьшить выделение тепла.

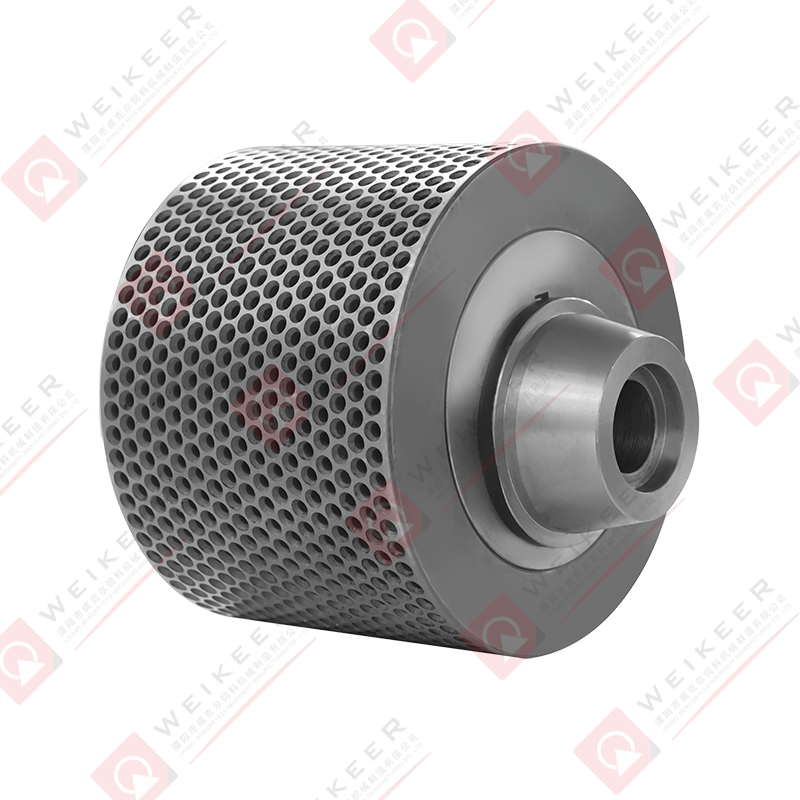

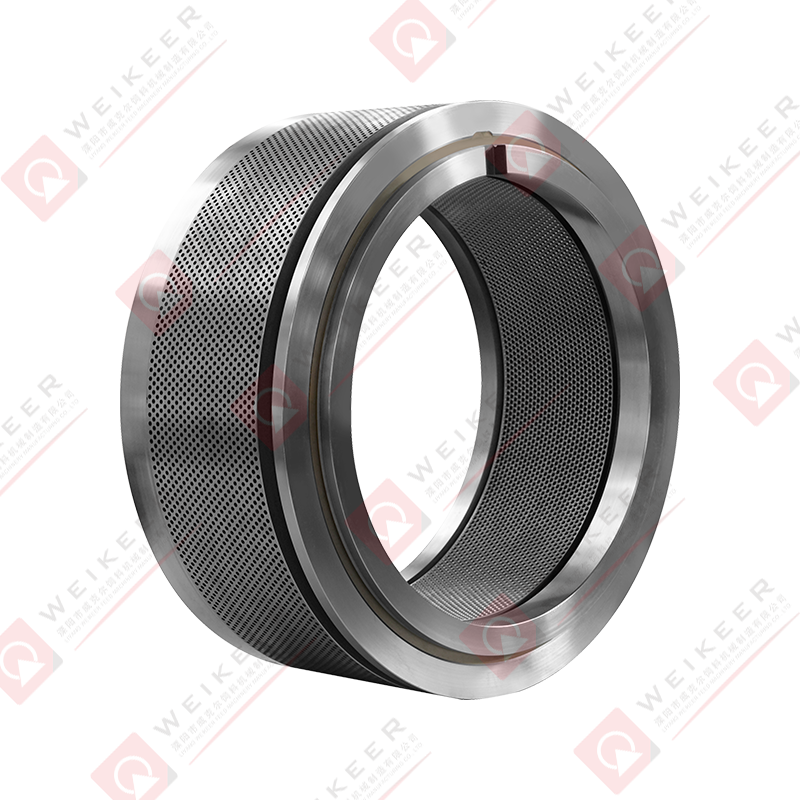

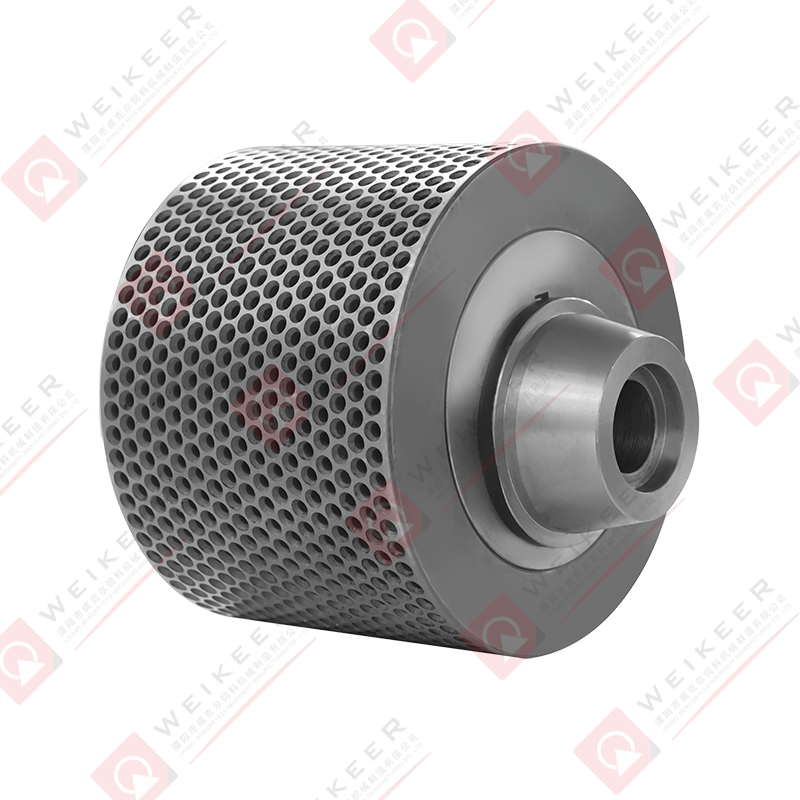

Корпуса роликов с углублениями или накаткой

Узоры с ямочками и накатками улучшают сцепление, сводя к минимуму размазывание материала. Эти схемы часто используются для специальных кормов и некоторых материалов биомассы.

Материалы, используемые для изготовления корпусов роликов

Оболочки роликов должны выдерживать постоянное истирание, высокие контактные напряжения и термоциклирование. Выбор материала играет важную роль в долговечности корпуса и экономической эффективности.

- Легированная сталь: Обеспечивает хорошую прочность и износостойкость при использовании стандартных кормов и биомассы.

- Высокохромистый чугун: отлично подходит для абразивных материалов благодаря превосходной твердости и износостойкости.

- Науглероженная сталь: термообработана для получения твердого поверхностного слоя и прочной сердцевины для увеличения срока службы.

- Сплавы нержавеющей стали: используются в пищевой или чувствительной к коррозии среде.

Ключевые факторы, влияющие на производительность корпуса катка

На работу корпусов катков и скорость их износа влияют несколько эксплуатационных и материальных факторов.

- Абразивность сырья: Высокое содержание минералов или песка ускоряет износ.

- Содержание влаги: Неправильная влажность влияет на сцепление и увеличивает проскальзывание.

- Зазор между роликами и матрицами: неправильный зазор приводит к неравномерной нагрузке и преждевременному износу.

- Производственная нагрузка: Высокая производительность увеличивает механическую нагрузку на оболочки.

- Состояние смазки и подшипников: Плохая опора подшипника увеличивает вибрацию и износ корпуса.

Признаки износа и неисправности корпуса ролика

Мониторинг характера износа помогает операторам заменять корпуса до того, как возникнут серьезные проблемы с производительностью. К распространенным симптомам износа относятся снижение качества гранул, повышенное энергопотребление и ненормальная вибрация.

- Сплющенные или закругленные канавки, уменьшающие сцепление.

- Неравномерный износ по всей поверхности корпуса.

- Трещины или сколы поверхности в затвердевших слоях.

- Повышенное проскальзывание и снижение плотности гранул.

Как правильно выбрать роликовые оболочки

Выбор правильного корпуса прижимного вала имеет важное значение для оптимизации производительности гранулятора и минимизации эксплуатационных затрат. Выбор должен основываться на типе материала, производственных целях и характеристиках оборудования.

Операторы должны подобрать рисунок канавок, твердость материала и диаметр корпуса в соответствии с конкретной моделью гранулятора и конфигурацией матрицы. Консультации с опытными поставщиками помогают обеспечить совместимость и производительность.

Рекомендации по установке

Правильная установка обеспечивает равномерную загрузку и максимально увеличивает срок службы корпуса ролика. Неправильный монтаж может привести к вибрации, смещению и ускоренному износу.

- Очистите и осмотрите ступицы роликов перед установкой новых вкладышей.

- Обеспечьте правильный зазор между роликовыми матрицами в соответствии с рекомендациями производителя.

- Проверьте состояние подшипников, чтобы предотвратить неравномерную нагрузку корпуса.

- Обкатайте новые вкладыши при пониженной нагрузке, чтобы обеспечить правильную посадку.

Стратегии технического обслуживания для продления срока службы корпуса

Профилактическое обслуживание значительно продлевает срок службы корпусов прикатывающих валков и сокращает время незапланированных простоев. Регулярный осмотр и правильная эксплуатационная практика имеют важное значение.

- Регулярно проверяйте состояние канавок и диаметр корпуса.

- Проворачивайте или заменяйте вкладыши до того, как наступит серьезный износ.

- Контролируйте качество сырья, чтобы уменьшить количество абразивных загрязнений.

- Поддерживайте правильные настройки кормушки и кондиционера.

- Ведите точный учет износа и замены.

Влияние на качество пеллет и эффективность производства

Состояние оболочки прессующего ролика напрямую влияет на долговечность гранул, стабильность размеров и производительность производства. Ухоженные оболочки обеспечивают стабильное сжатие, что приводит к равномерной плотности гранул и уменьшению количества мелких частиц.

Оптимизированные корпуса валков также снижают потребление энергии за счет сведения к минимуму проскальзывания и ненужного трения, повышая общую эффективность мельницы и снижая производственные затраты.

Заключение

Корпуса прессующих валков грануляторов являются важными компонентами, которые играют важную роль в формировании гранул, эффективности производства и долговечности оборудования. Рисунок их поверхности, состав материала и условия эксплуатации напрямую влияют на качество пеллет и эксплуатационные расходы.

Выбрав правильную конструкцию корпуса ролика, соблюдая правила установки и реализуя программу профилактического технического обслуживания, производители пеллет могут добиться стабильного качества пеллет, продлить срок службы оборудования и максимизировать окупаемость инвестиций.

英语

英语 西班牙语

西班牙语 阿拉伯语

阿拉伯语 中文简体

中文简体