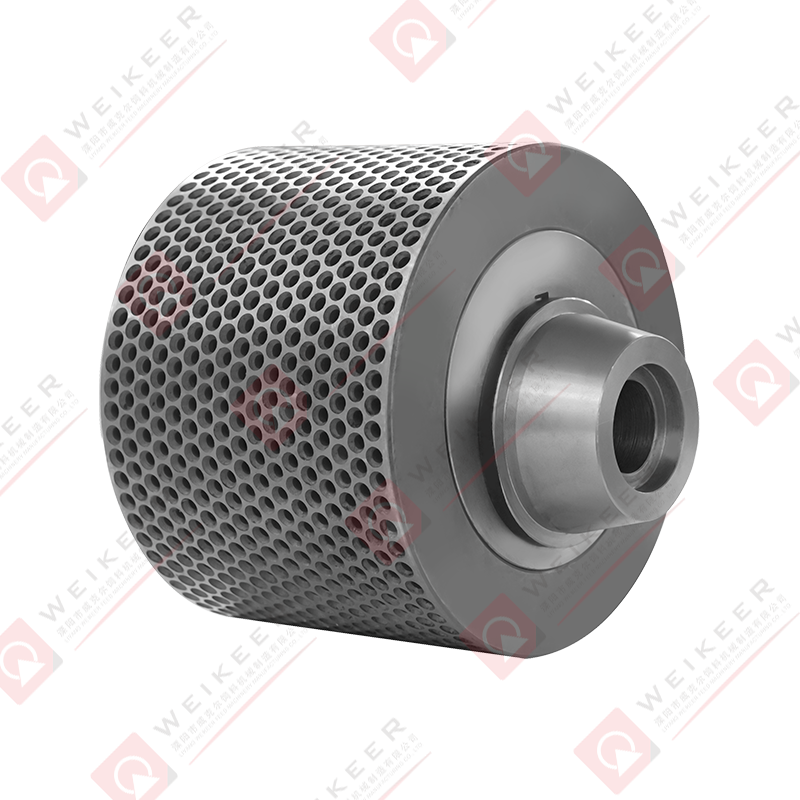

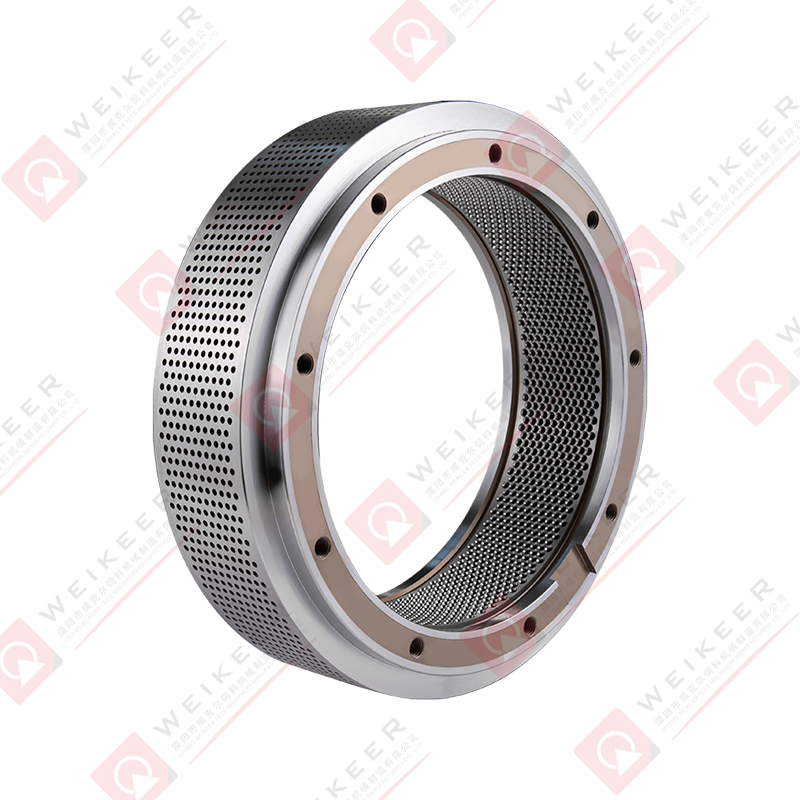

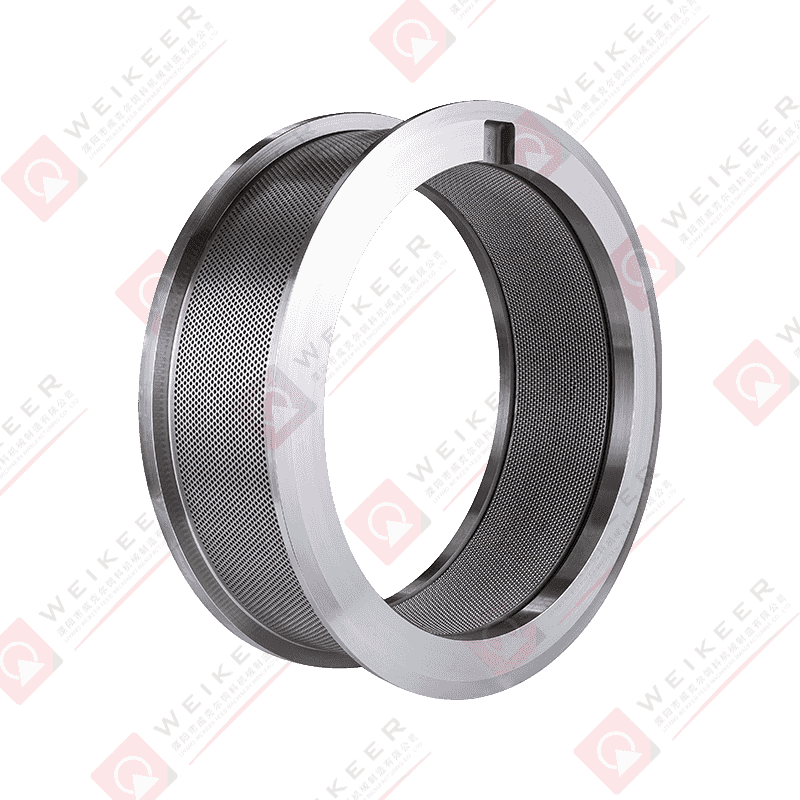

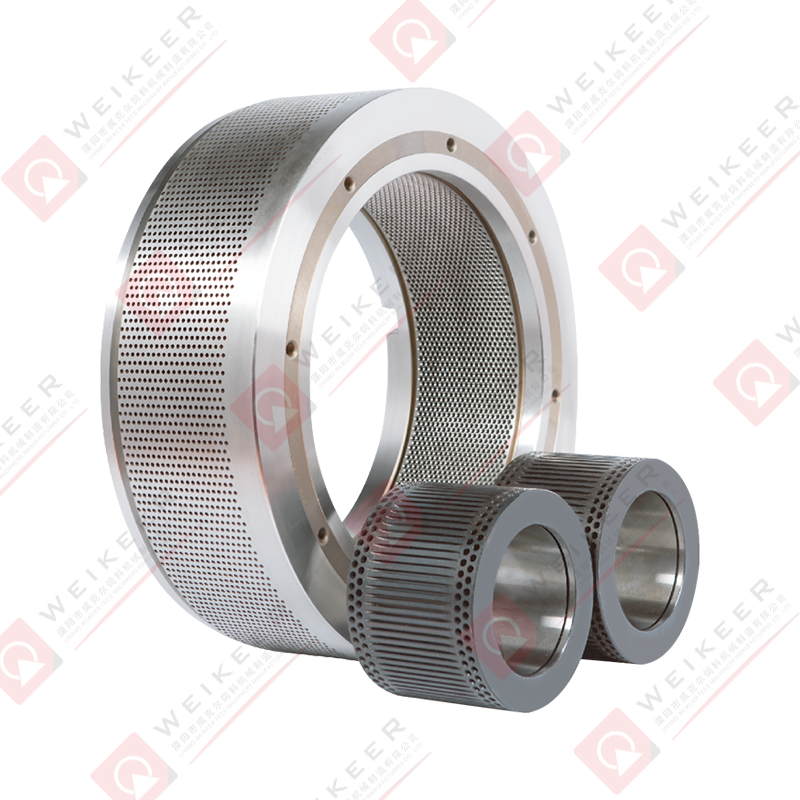

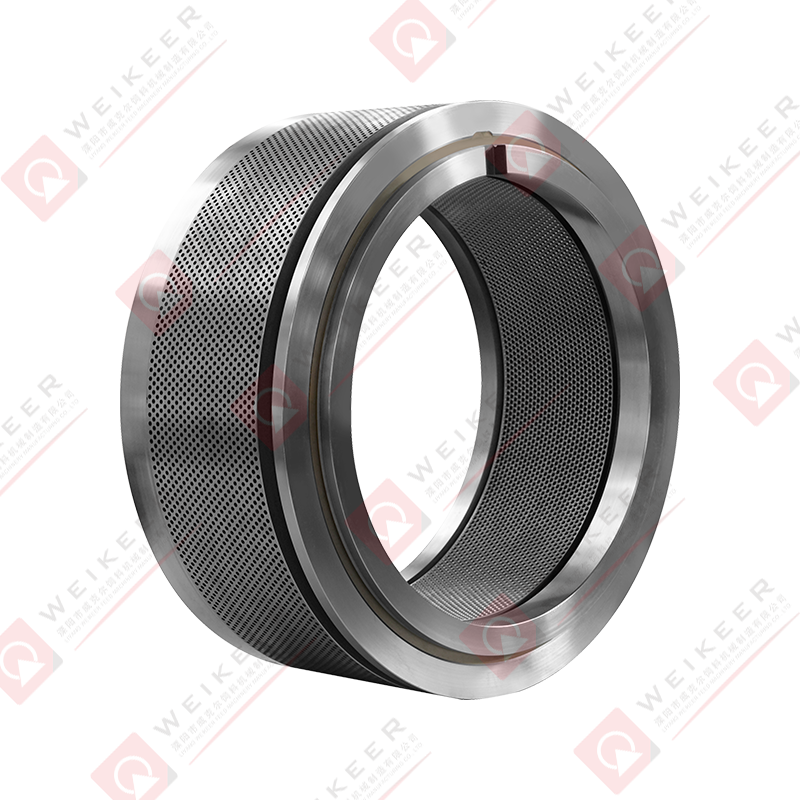

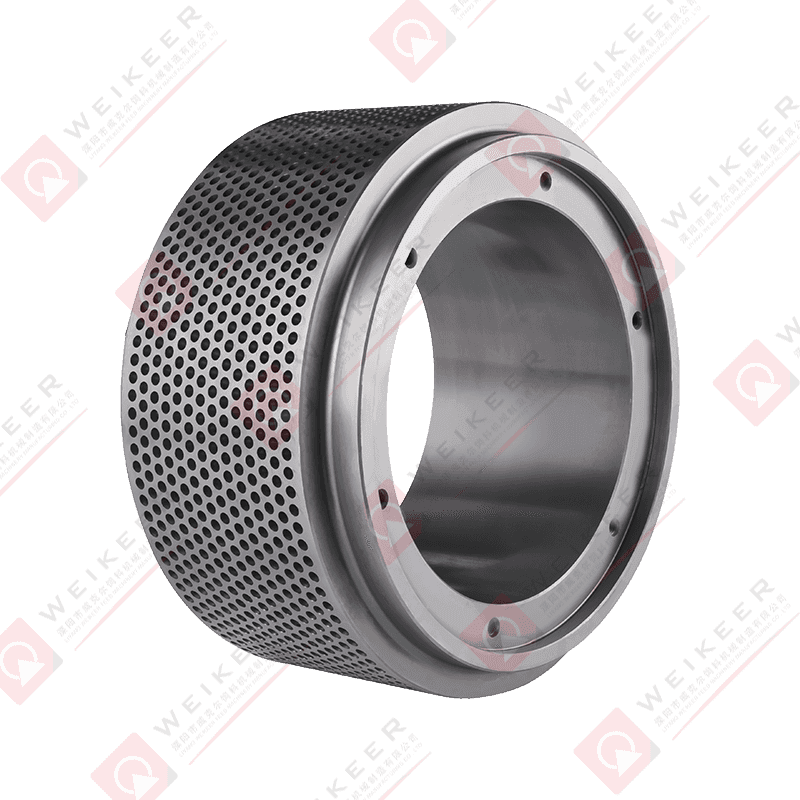

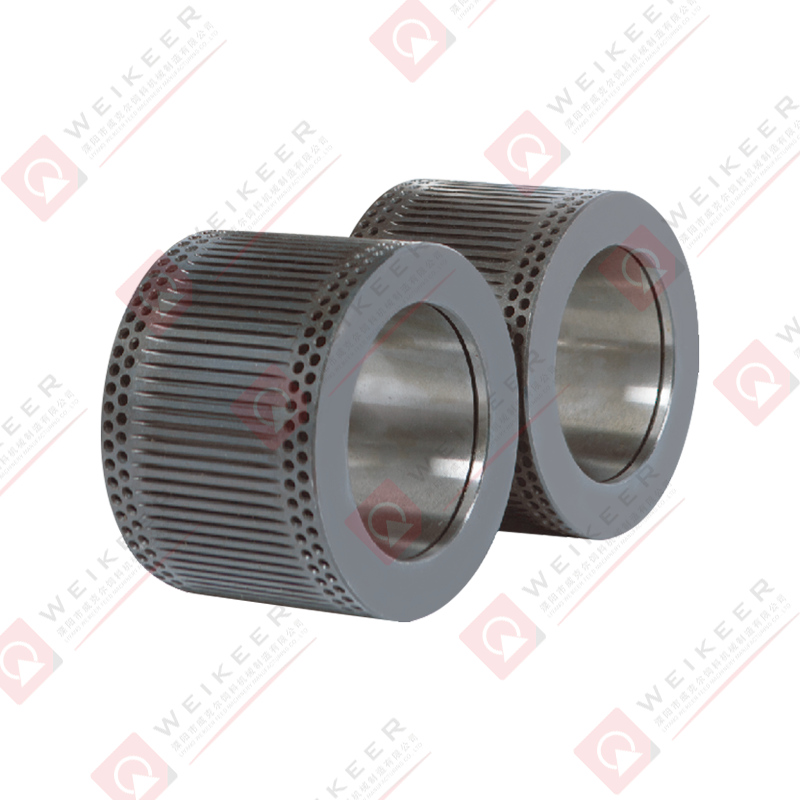

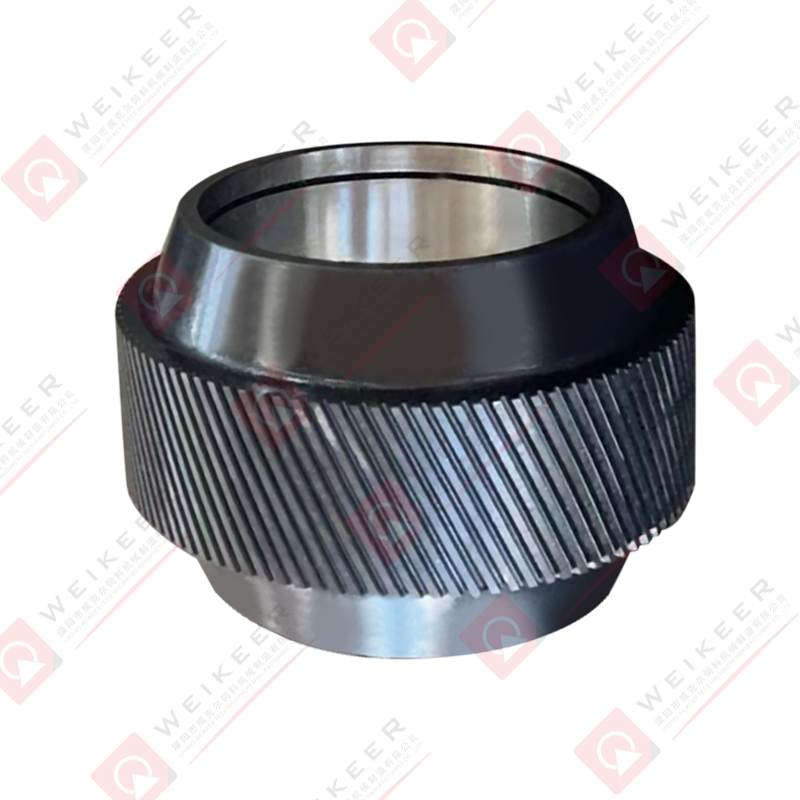

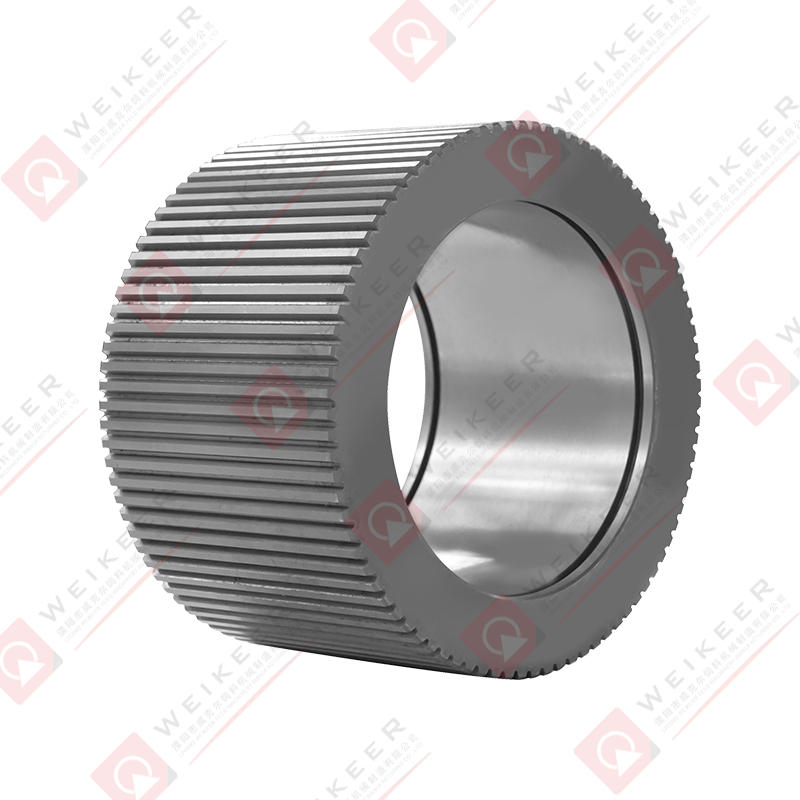

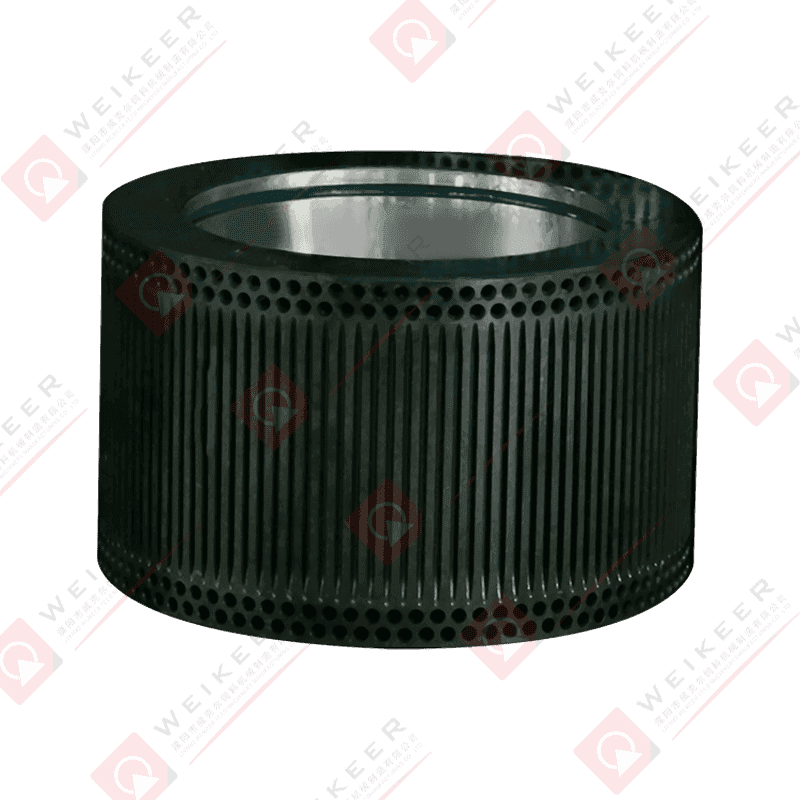

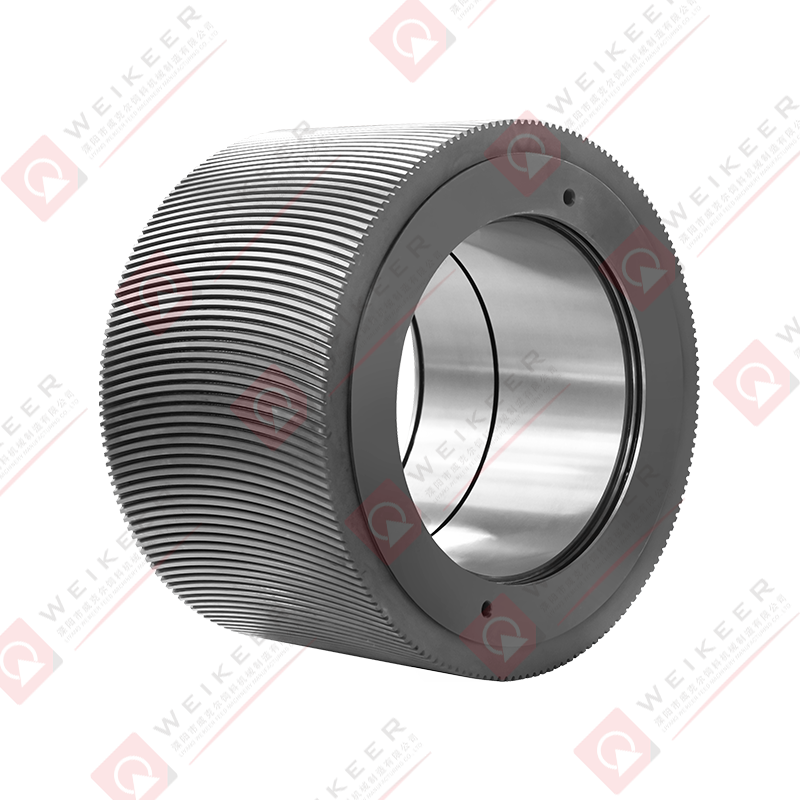

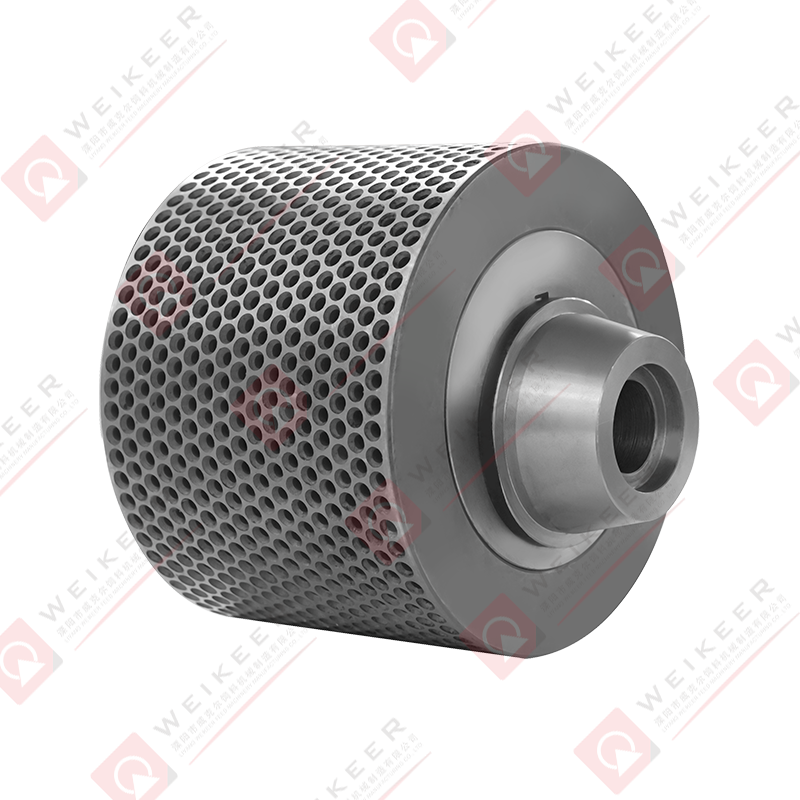

А стальной гранулятор с ямочками на подшипнике является важнейшим компонентом, используемым в системах гранулирования и брикетирования. В отличие от традиционных гладких катков, его поверхность имеет ямочки или впадины, которые помогают контролировать поток материала, улучшают сцепление и уменьшают проскальзывание. Эти ролики обычно изготавливаются из высококачественной подшипниковой стали, такой как GCr15 или эквивалентной, которая обеспечивает превосходную твердость, износостойкость и усталостную прочность. Поверхность с ямочками часто создается путем точной механической обработки или ковки с последующей термообработкой и отделкой поверхности для обеспечения однородности и долговечности. В результате получается каток, который сохраняет стабильные характеристики в условиях высокого давления, высокой скорости и непрерывной работы.

Ключевые преимущества стальных грануляторных роликов с подшипниками с ямочками

Конструкция валка с углублениями дает несколько преимуществ при производстве пеллет. Во-первых, ямочки увеличивают поверхностное трение, что помогает ролику более равномерно захватывать и подавать сырье. Это особенно полезно для липких или мелких порошков, которые в противном случае могли бы скользить по гладкому валику. Во-вторых, ямочки могут уменьшить площадь контакта между роликом и материалом, снижая склонность материала к скоплению и засорению. В-третьих, стальной сердечник подшипника гарантирует, что ролик выдерживает большие нагрузки и сохраняет стабильность размеров с течением времени. В целом сочетание рисунка поверхности и прочности материала приводит к повышению производительности, сокращению времени простоя и увеличению срока службы по сравнению с обычными катками.

Как рисунок ямок влияет на производительность гранулирования

Размер, глубина и распределение ямок играют решающую роль в работе ролика. Например, неглубокие и близко расположенные ямки подходят для материалов с хорошей текучестью, поскольку они обеспечивают мягкий захват без агрессивного удержания материала. Глубокие и широко расположенные ямки лучше подходят для липких или влажных материалов, поскольку они обеспечивают более прочное сцепление и помогают легче высвобождать спрессованные гранулы. Инженеры часто настраивают рисунок ямок на основе характеристик материала и параметров процесса, таких как содержание влаги, размер гранул и желаемая плотность гранул. Правильная конструкция углублений также может помочь снизить шум и вибрацию роликов, способствуя более плавной работе производственной линии.

Материалы и термическая обработка подшипниковых стальных роликов

Подшипниковая сталь является предпочтительным материалом для высокопроизводительных роликов гранулята, поскольку она обеспечивает баланс твердости, ударной вязкости и усталостной прочности. Обычно используемые марки подшипниковой стали включают GCr15, 52100 и эквивалентные высокоуглеродистые хромистые сплавы. Эти стали выбраны из-за их способности достигать высокой твердости после термообработки, сохраняя при этом достаточную вязкость, чтобы противостоять растрескиванию при циклических нагрузках.

Процесс термообработки обычно включает закалку и отпуск. После формовки и механической обработки валок нагревают до высокой температуры, чтобы изменить его микроструктуру, а затем быстро закаливают, чтобы зафиксировать твердую мартенситную структуру. Далее следует отпуск для уменьшения хрупкости и повышения ударной вязкости. Для повышения износостойкости также можно применять методы поверхностной закалки, такие как индукционная закалка или цементация, особенно на поверхности с ямочками, где трение максимальное. Конечная твердость обычно находится в диапазоне от HRC58 до HRC62, в зависимости от применения и требований к материалу.

Общие применения при гранулировании и брикетировании

Стальные ролики для гранулирования на подшипниках с углублениями широко используются в ряде промышленных процессов гранулирования. Обычно они встречаются в:

- Заводы по производству гранул из биомассы для древесины, соломы и сельскохозяйственных отходов

- Машины для производства кормовых гранул для животноводства и аквакультуры

- Прессы для брикетирования металлического порошка для прессования мелкодисперсных металлических порошков.

- Химические системы гранулирования удобрений и минеральных порошков

- Линии по производству пластиковых гранул, где липкие полимерные порошки требуют контролируемой подачи

В каждом из этих применений роль ролика заключается в сжатии сырья в плотные гранулы или брикет. Поверхность с ямочками обеспечивает постоянный захват материала и уменьшает скольжение, а стальная конструкция подшипника выдерживает постоянное давление и трение без преждевременного износа.

Как правильно выбрать валик с углублениями для вашей линии

Выбор подходящего стального подшипникового ролика с ямочками требует оценки как свойств материала, так и производственного процесса. К ключевым факторам выбора относятся:

- Тип материала и содержание влаги

- Требуемая плотность пеллет и производительность

- Диаметр, ширина и скорость вращения ролика

- Глубина, диаметр и расстояние ямок

- Требования к термической обработке и твердости поверхности

- Требования к защите от износа и коррозии

А practical approach is to consult with the roller supplier and provide details such as raw material sample, expected throughput, and operating conditions. Many manufacturers can recommend or custom-design the dimple pattern to match your specific process, ensuring stable performance and long service life.

Советы по техническому обслуживанию для увеличения срока службы роликов

Чтобы максимизировать срок службы роликов и предотвратить непредвиденные простои, важно соблюдать правила регулярного технического обслуживания. Во-первых, следите за тем, чтобы поверхность ролика была чистой и не допускала накопления материала, который может изменить эффективный рисунок углублений и снизить эффективность. Во-вторых, следите за смазкой подшипников и заменяйте подшипники при появлении признаков износа или шума. В-третьих, проверьте поверхность ролика на наличие трещин или чрезмерного износа, особенно при работе под высоким давлением.

Если на поверхности ролика имеются повреждения, возможно, можно повторно обработать ямочки или нанести поверхностное покрытие. Однако это следует делать осторожно, чтобы не изменить твердость ролика или допуск на размер. В тяжелых случаях замена ролика может быть более рентабельной, чем повторный ремонт.

Сравнительная таблица: ролики с ямочками и гладкие ролики

| Особенность | Ролик с ямочками | Гладкий ролик |

| Удержание материала | Высокий | Средний |

| Риск скольжения материала | Низкий | Высокийer |

| Износостойкость | Высокий (with bearing steel) | Средний |

| Лучшее использование | Липкие, мелкие или трудные материалы | сыпучие материалы |

Заключение: почему стальные ролики для подшипников с ямочками являются разумной инвестицией

Стальные ролики для гранулирования на подшипниках с углублениями сочетают в себе лучшее из дизайна и технологии материалов для решения типичных задач гранулирования. Их узорчатая поверхность улучшает сцепление с материалом, уменьшает проскальзывание и помогает предотвратить засорение, а стальной сердечник подшипника обеспечивает высокую твердость, износостойкость и усталостную прочность. Для производственных линий, работающих с липкими порошками, высоким содержанием влаги или уплотнением под высоким давлением, эти ролики могут значительно улучшить стабильность производительности и снизить частоту технического обслуживания. Выбрав правильный рисунок ямок, термообработку и размер роликов, производители могут добиться более высокой эффективности и увеличения срока службы оборудования, что делает стальные подшипниковые ролики с ямочками экономически эффективным выбором для современных систем гранулирования.

英语

英语 西班牙语

西班牙语 阿拉伯语

阿拉伯语 中文简体

中文简体