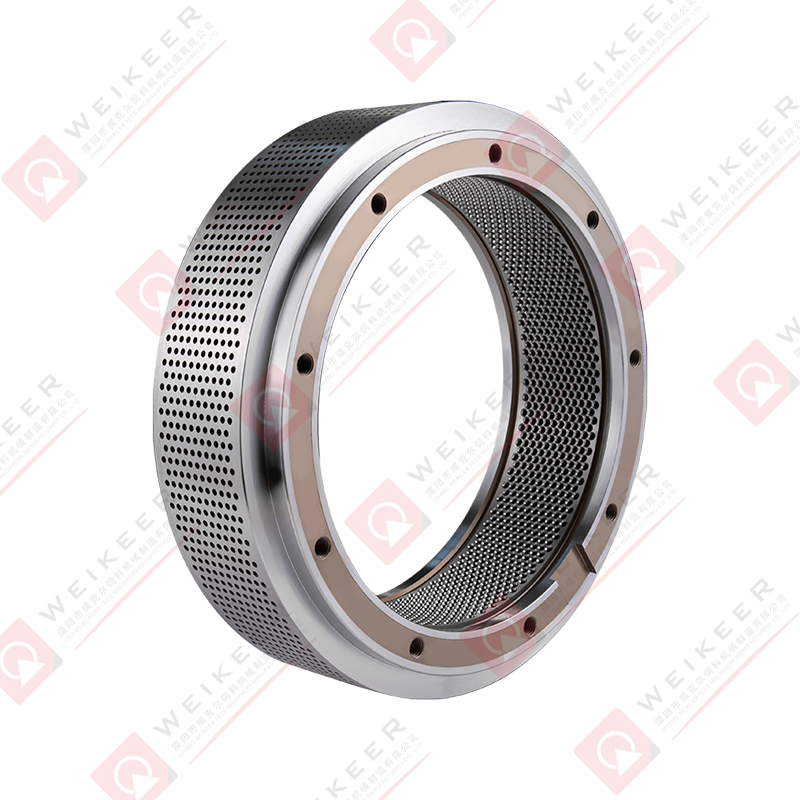

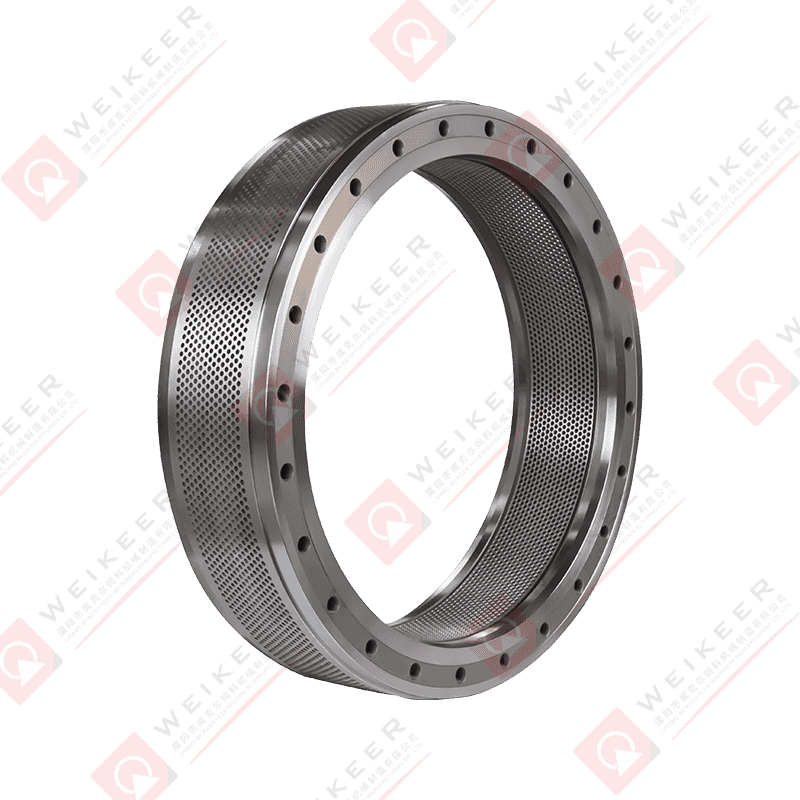

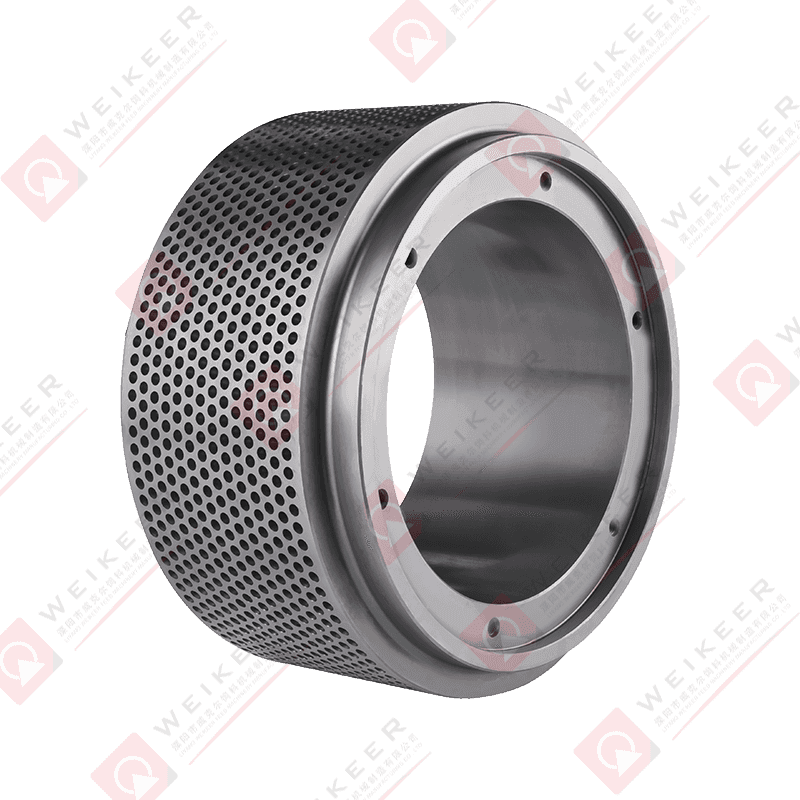

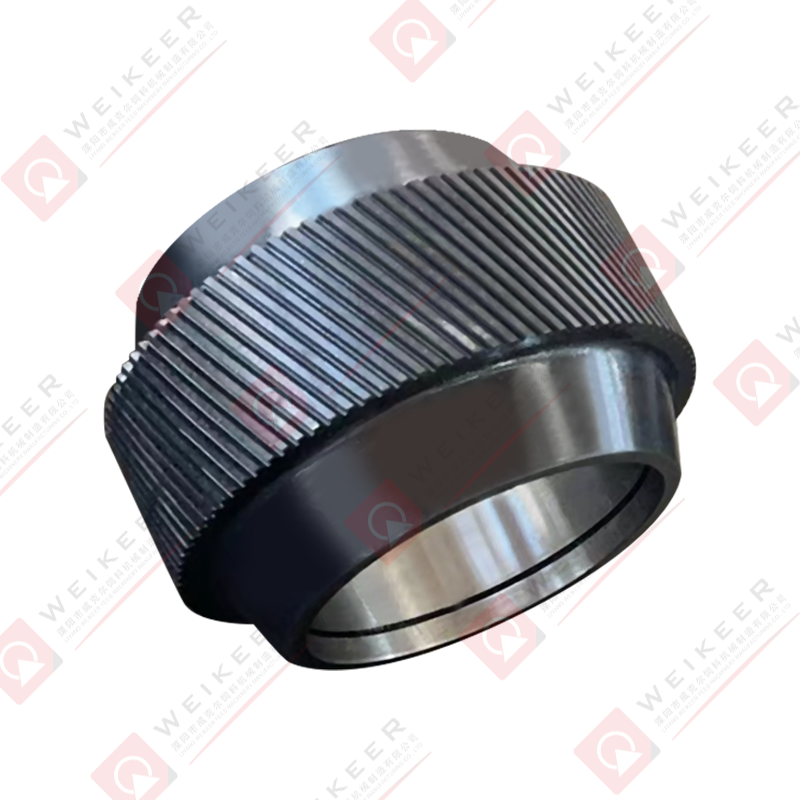

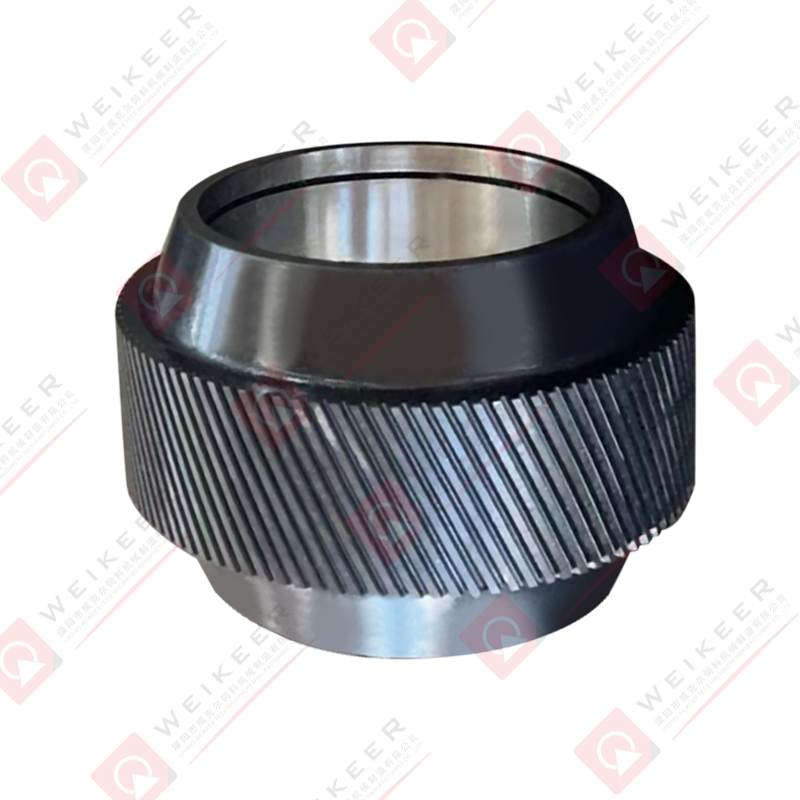

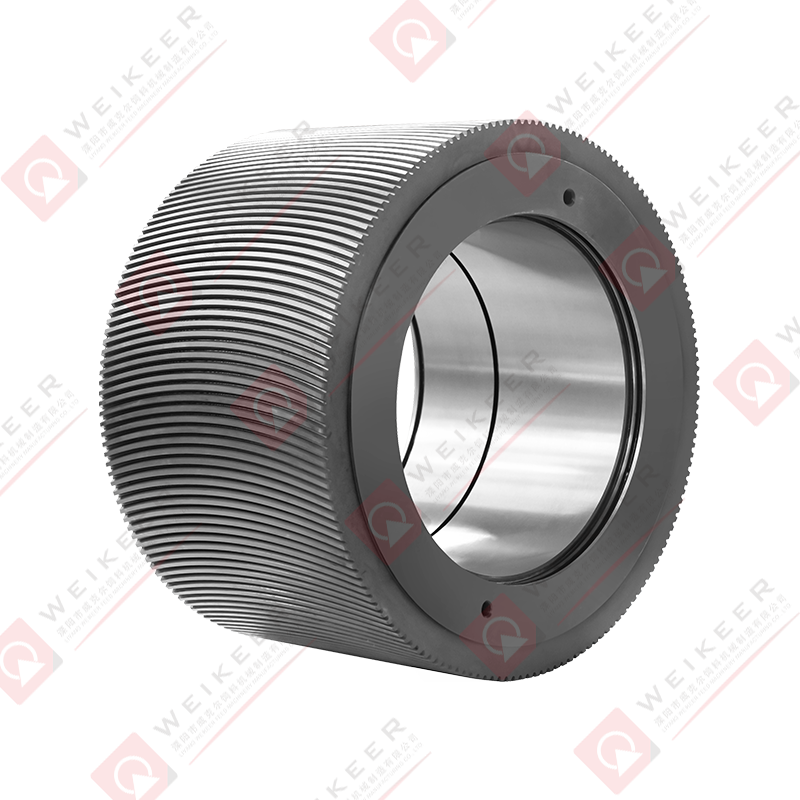

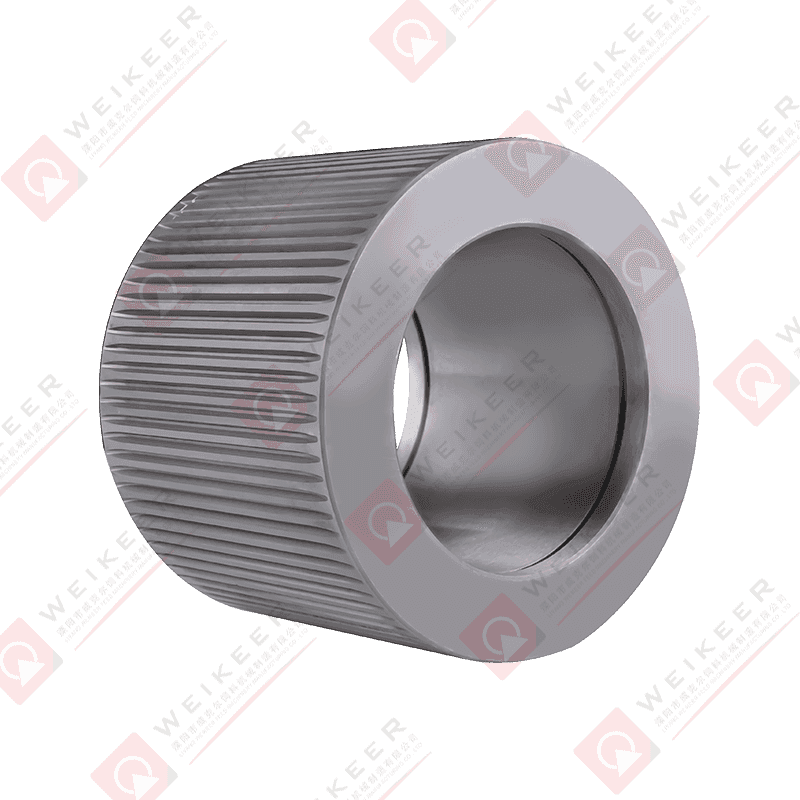

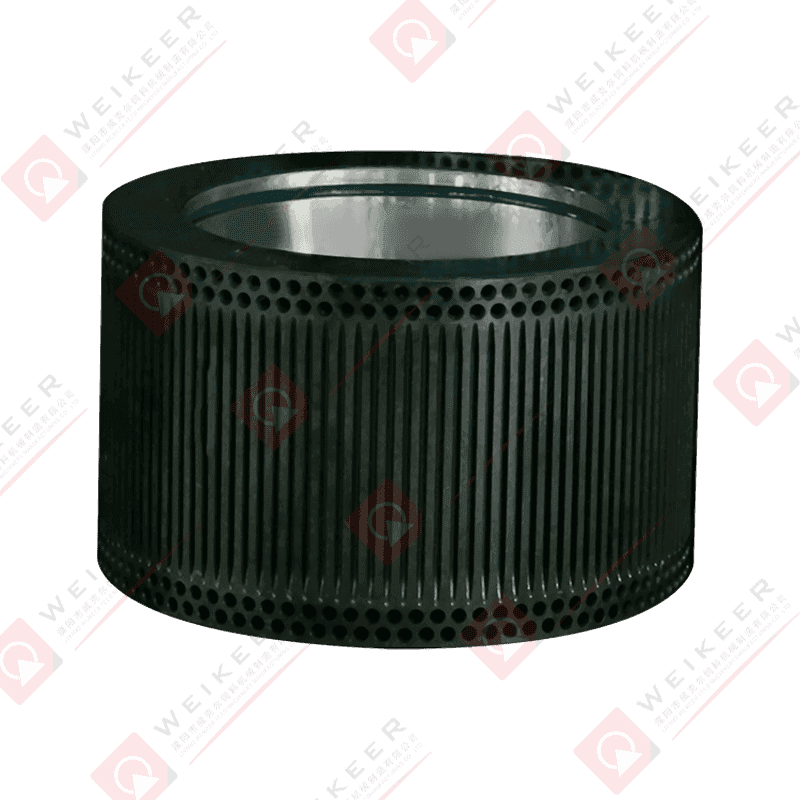

Введение в кольцевые матрицы грануляторов биомассы

Кольцевые матрицы грануляторов являются важнейшим компонентом в производстве пеллет из биомассы. Они определяют размер, форму и плотность гранул. Неправильное обслуживание кольцевой матрицы может привести к снижению эффективности, снижению качества гранул, увеличению потребления энергии и частым простоям машины. Понимание методов технического обслуживания кольцевых матриц необходимо для продления их срока службы и оптимизации производства окатышей.

Понимание износа кольцевой матрицы

Кольцевые матрицы во время работы подвергаются сильному механическому давлению и трению, что со временем приводит к их износу. К общим признакам износа относятся:

- Сниженный выход пеллет и непостоянный размер пеллет.

- Повышенная нагрузка на двигатель и потребление энергии.

- Поверхностные трещины или деформация кольцевой матрицы.

- Чрезмерная мелочь при выходе окатышей.

- Шум или вибрация, указывающие на неправильное выравнивание или износ.

Регулярный осмотр и очистка

Регулярный осмотр и очистка являются фундаментальными методами технического обслуживания, обеспечивающими эффективную работу кольцевой матрицы. Ключевые шаги включают в себя:

- Проверка поверхности кольцевой матрицы на наличие трещин, эрозии или неравномерного износа.

- Проверка отверстий матрицы на предмет засорения остатками или пылью биомассы.

- Очистка поверхности штампа щетками или сжатым воздухом для удаления остатков материала.

- Проверка системы смазки на предмет обеспечения правильного потока масла и предотвращения перегрева.

- Документирование характера износа и производительности для планирования профилактического обслуживания.

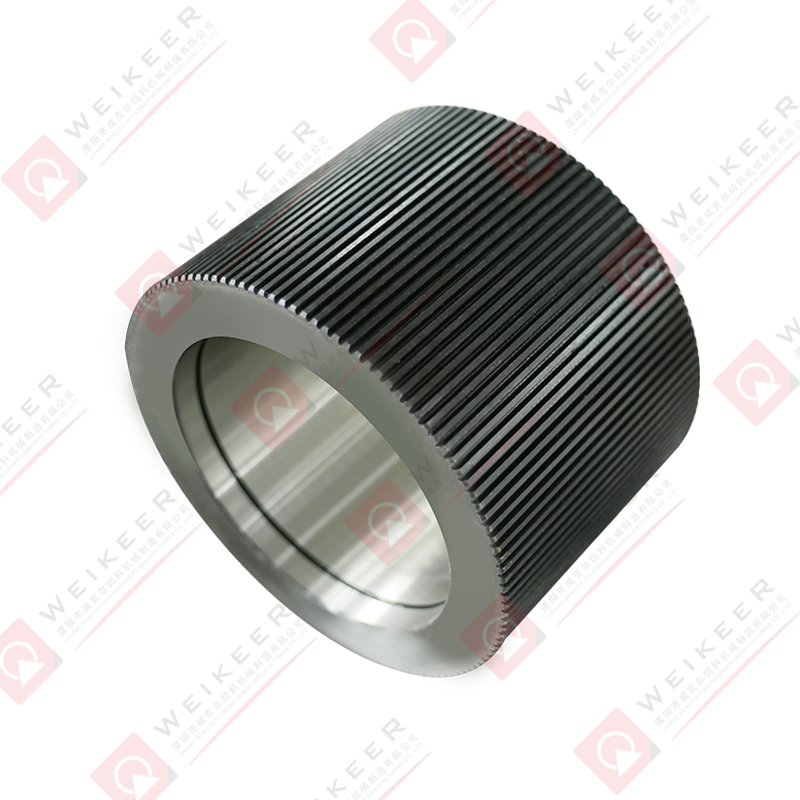

Управление смазкой и температурой

Правильная смазка и контроль температуры имеют решающее значение для снижения износа и продления срока службы кольцевой матрицы. Чрезмерное тепло и трение ускоряют деградацию матрицы. К эффективным практикам относятся:

- Убедитесь, что подшипники, ролики и другие движущиеся части хорошо смазаны высококачественной смазкой.

- Мониторинг рабочих температур во избежание перегрева кольцевой матрицы.

- Регулировка скорости подачи для поддержания оптимального уровня трения между роликами и поверхностями матрицы.

- Использование систем водяного охлаждения или вентиляции при частых операциях при высоких температурах.

- Регулярная замена изношенных смазочных материалов для поддержания стабильной производительности.

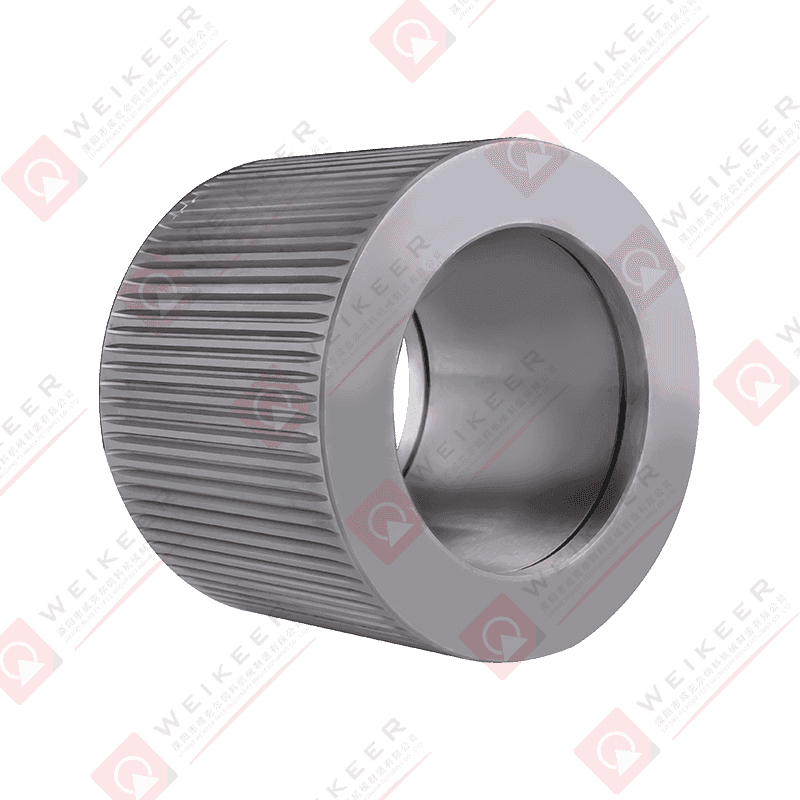

Правильные методы кормления

Неправильные методы подачи могут ускорить износ кольцевой матрицы и снизить качество гранул. Правильные стратегии кормления включают в себя:

- Поддержание равномерной подачи биомассы для предотвращения неравномерного давления на матрицу.

- Избегание избыточного предложения, которое увеличивает трение и накопление тепла.

- Предварительное кондиционирование биомассы с правильным содержанием влаги для снижения нагрузки на кольцевую матрицу.

- Регулярно проверяйте подающие ролики и регулируйте их, чтобы избежать чрезмерного давления.

- Удаление негабаритных или посторонних материалов перед подачей во избежание повреждения матрицы.

Практика вращения и выравнивания

Поддержание правильного выравнивания кольцевой матрицы и регулярного вращения может продлить срок службы. Ключевые моменты включают в себя:

- Убедитесь, что кольцевая матрица центрирована и правильно закреплена на фрезерном станке.

- Периодическое вращение кольцевой матрицы, если позволяет конструкция, для равномерного распределения износа.

- Проверка выравнивания роликов во избежание неравномерного давления и износа поверхности.

- Проверка крепежных болтов и фланцев на предмет ослабления или деформации.

- Своевременная замена смещенных или поврежденных деталей во избежание дальнейшего износа.

Мониторинг производительности и качества вывода

Непрерывный мониторинг помогает обнаружить ранние признаки износа кольцевой матрицы или необходимости технического обслуживания. Показатели эффективности включают в себя:

- Плотность и твердость гранул – мягкие или неоднородные гранулы могут указывать на износ матрицы.

- Нагрузка двигателя и потребление энергии – повышенная нагрузка может сигнализировать об увеличении трения или засорении.

- Шум и вибрация – необычные звуки часто указывают на смещение или повреждение поверхности.

- Содержание мелких частиц и пыли – чрезмерное наличие мелких частиц указывает на то, что отверстия матрицы изношены или засорены.

- Скорость производства. Снижение производительности может указывать на трение, неправильную подачу или деградацию матрицы.

Замена и модернизация кольцевых матриц

Несмотря на правильное обслуживание, кольцевые плашки со временем изнашиваются и требуют замены. Лучшие практики включают:

- Замена матриц до появления трещин или сильного износа ухудшает качество гранул.

- Выбор качественных матриц из износостойких материалов, таких как высоколегированная сталь или специальные покрытия.

- Модернизация конструкции матриц для повышения производительности пеллет и снижения энергопотребления.

- Ознакомьтесь с рекомендациями производителя по совместимым заменам матрицы и эксплуатационным ограничениям.

- Хранение запасных штампов на складе, чтобы свести к минимуму время простоя во время замены.

Практический пример: продление срока службы кольцевой матрици на заводе по производству биомассы

На заводе по производству пеллет из биомассы часто приходилось заменять кольцевую матрицу из-за абразивных опилок. Внедрение методов технического обслуживания включало:

- Установка системы предварительного просеивания для удаления негабаритного мусора.

- Регулярная очистка и проверка отверстий матрицы каждые 500 часов работы.

- Оптимизация влажности корма до 12–14 % для более равномерного формирования гранул.

- Применение высококачественных систем смазки и охлаждения для снижения трения.

- Периодическое вращение и выравнивание штампов в соответствии с инструкциями производителя.

Эти меры увеличили срок службы матрицы на 40 %, улучшили качество гранул и значительно снизили затраты на техническое обслуживание.

Краткое изложение основных правил технического обслуживания

Поддержание кольцевая матрица для гранулятора биомассы требует сочетания осмотра, очистки, смазки, правильной подачи, выравнивания, контроля и своевременной замены. Краткое изложение представлено ниже:

| Регулярный осмотр и очистка | Правильная смазка и контроль температуры |

| Равномерное и предварительно кондиционированное кормление | Вращение матрицы и выравнивание |

| Мониторинг производительности и проверка выходных данных | Своевременная замена и модернизация. |

Следование этим практикам обеспечивает более длительный срок службы матриц, стабильное качество пеллет, снижение энергопотребления и затрат на техническое обслуживание, что приводит к более эффективному производству пеллет из биомассы.

英语

英语 西班牙语

西班牙语 阿拉伯语

阿拉伯语 中文简体

中文简体