С популяризацией возобновляемых источников энергии гранулы биомассы широко используются в качестве чистого топлива в промышленных котлах, дома на дому и других полях. В процессе производства гранул часто возникают проблемы с засолением плесени, что не только влияет на производственные мощности, но также может вызвать повреждение оборудования, увеличение потребления энергии и даже остановку. Причина в том, что засорение плесени вызвано не одним фактором, а в результате комбинированного эффекта сырья, влаги, конструкции плесени, эксплуатационных параметров и других аспектов.

1. Проблемы с сырью являются фундаментальной причиной засорения

Основное сырье Биомассы умирают Включите растительные отходы, такие как опилки, солома, рисовая шелуха и палочки. Содержание примесей, структура волокна и размер раздавливания частиц сырья, непосредственно влияют на гладкость нажатия гранулы.

Слишком много примесей или слишком больших частиц легко сформировать блокировки в канале плесени;

Высокое содержание песка или смешивание с металлическими фрагментами вызовет аномальный износ формы;

Неровная длина волокна затрудняет постоянное прохождение сырья через канал плесени во время прессования.

Решения предложения:

Используйте многоэтапную систему скрининга для фильтрации примесей;

Контролировать размер дробления частиц между 2-6 мм;

Смешанное использование различного сырья может улучшить стабильность литья.

2. Управление влажностью - это клавиша для плавного нажатия

Влажность - это «смазка» для формирования частиц. Слишком высокий или слишком низкий, вызовет засорение плесени.

Когда влага слишком высока (> 15%), сырье легко сформировать адгезию в форме, охлаждение медленно, а вероятность засорения пор высока;

Когда влага слишком низкая (<8%), литье сжатия затруднено, что приводит к большому количеству пыли и легкому растрескиванию частиц, что, в свою очередь, блокирует выпускной формы.

Решения предложения:

Контролировать содержание влаги в сырье от 10%-12%;

Установить предварительную систему, особенно в среде высокой влажности;

Обнаружение в реальном времени колебания влаги, точная регулировка скорости подачи и давления на колесах.

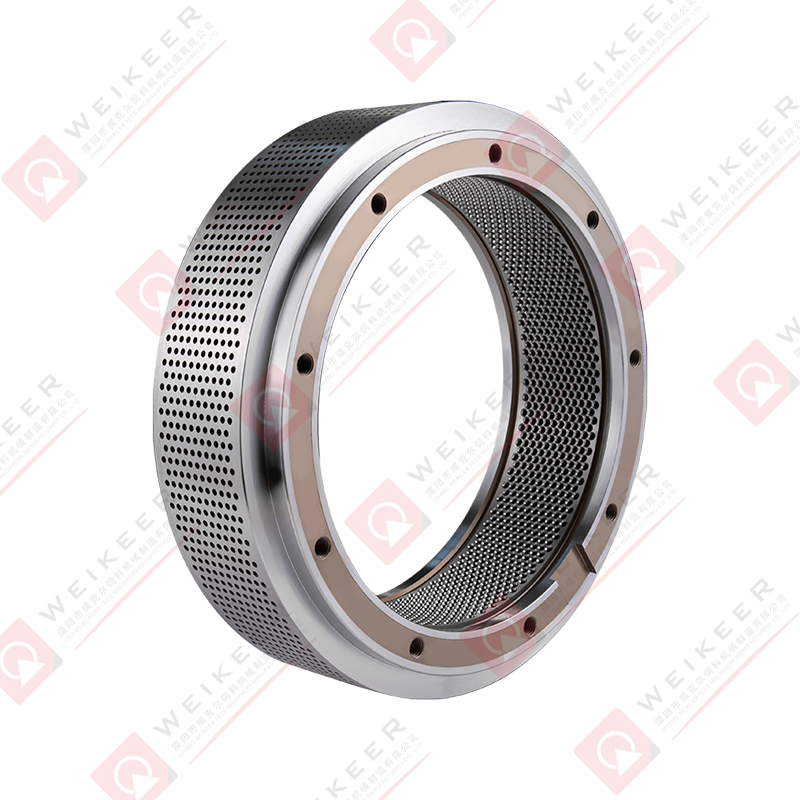

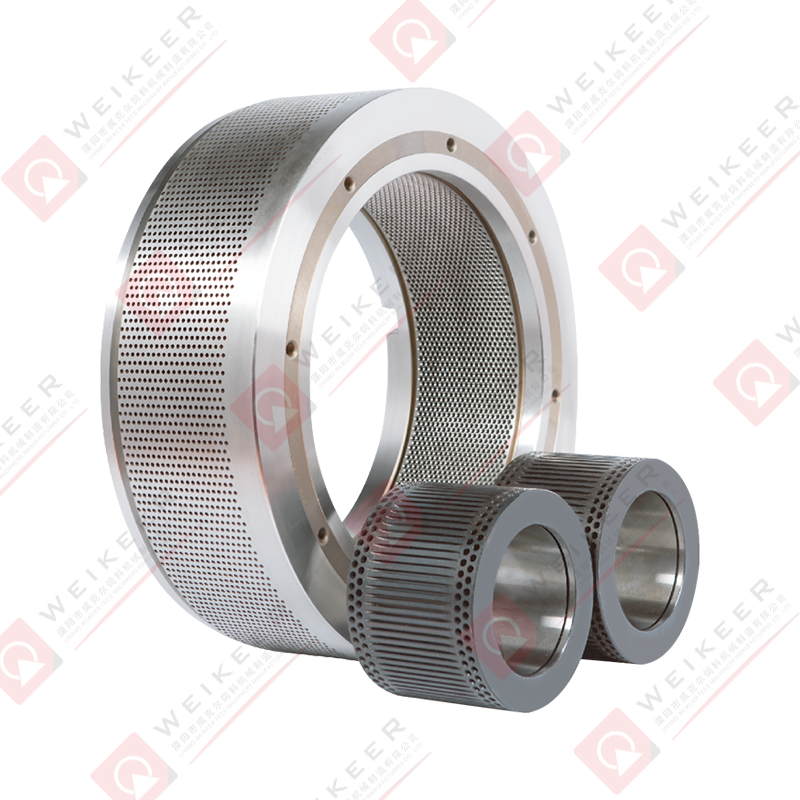

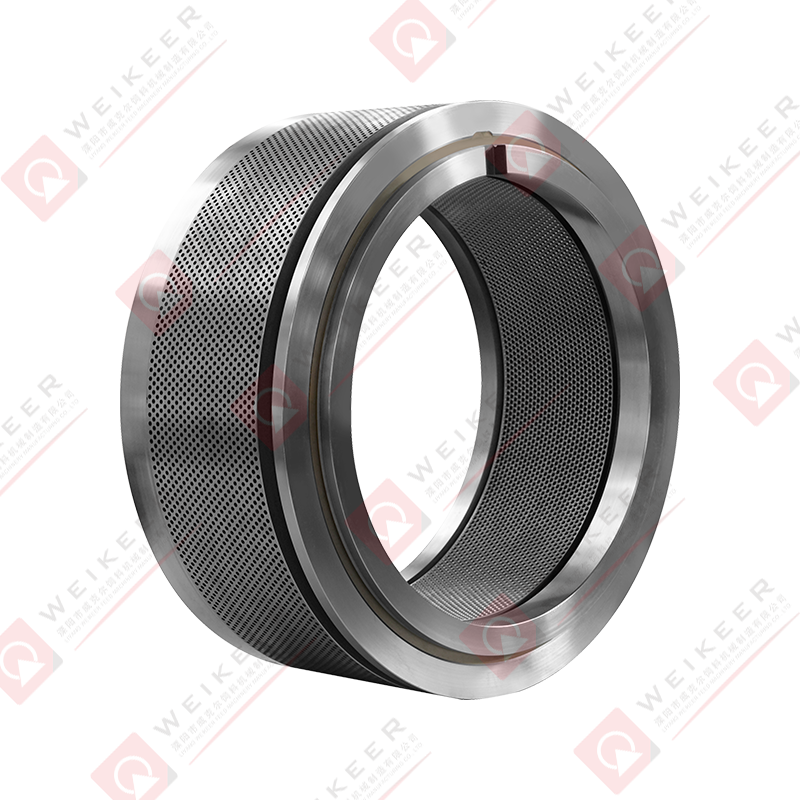

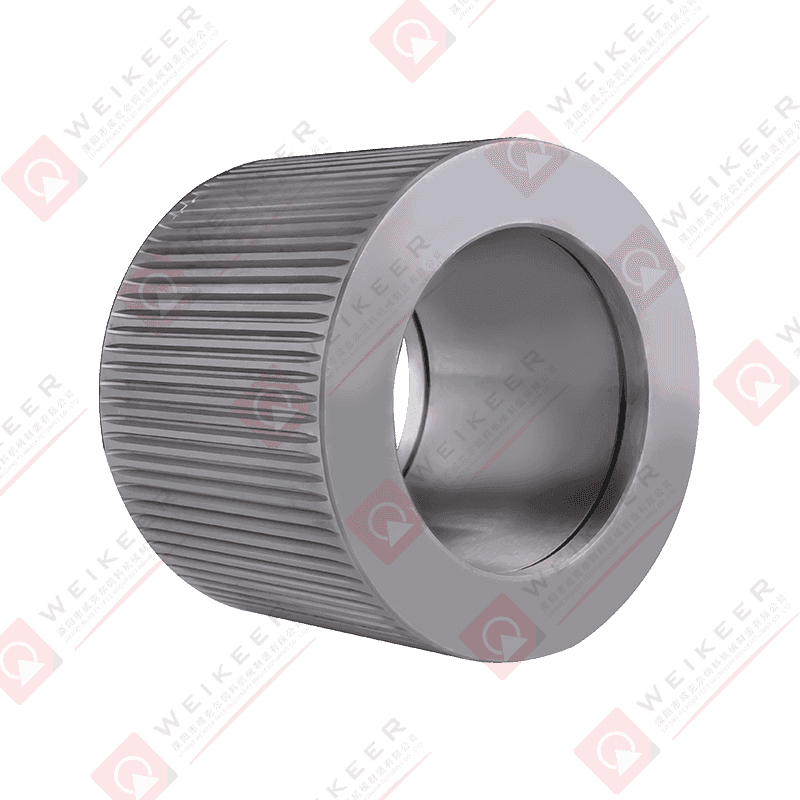

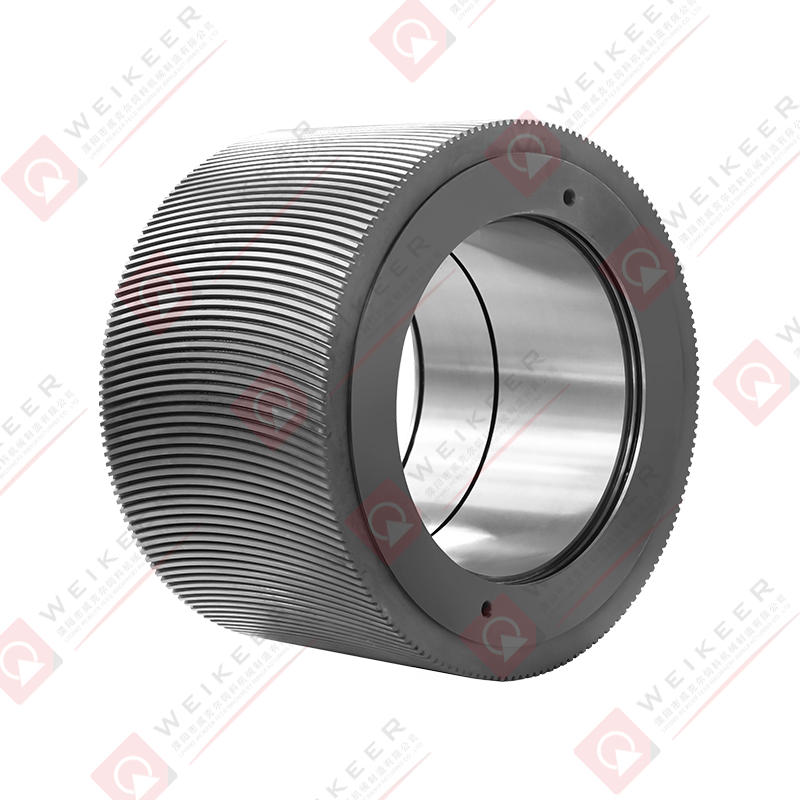

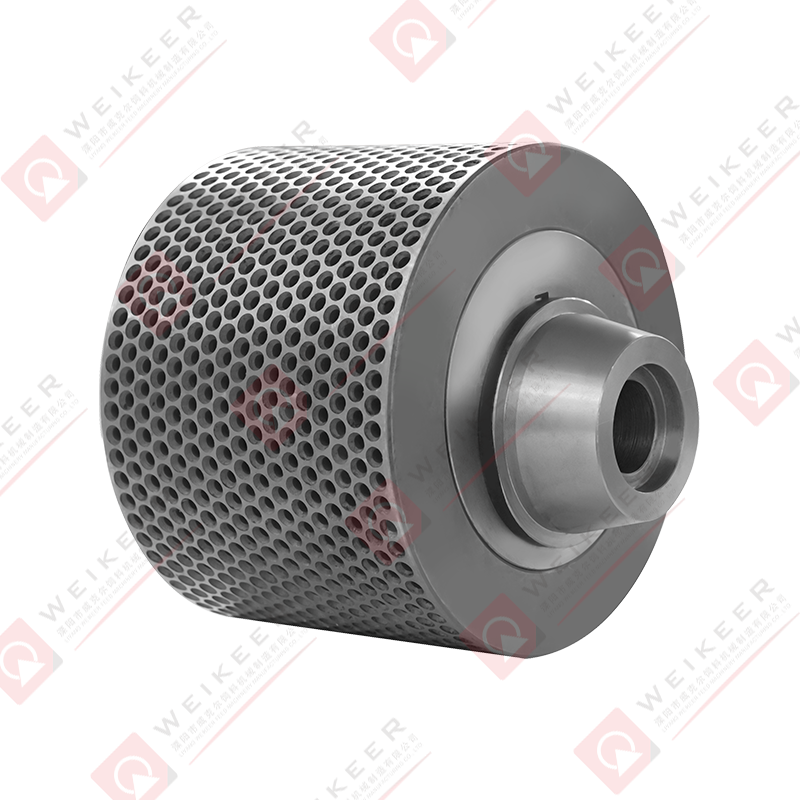

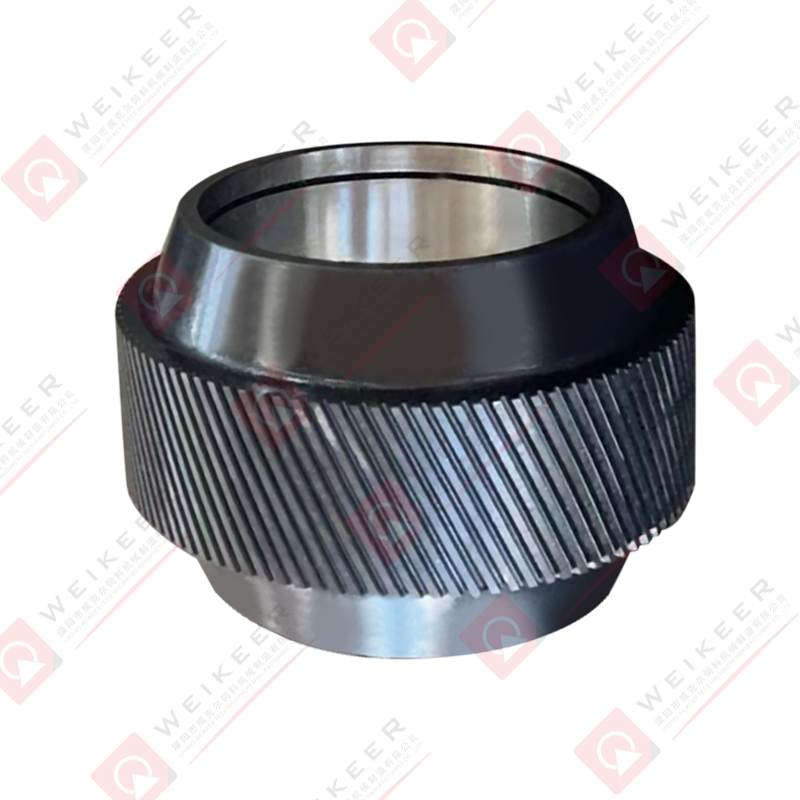

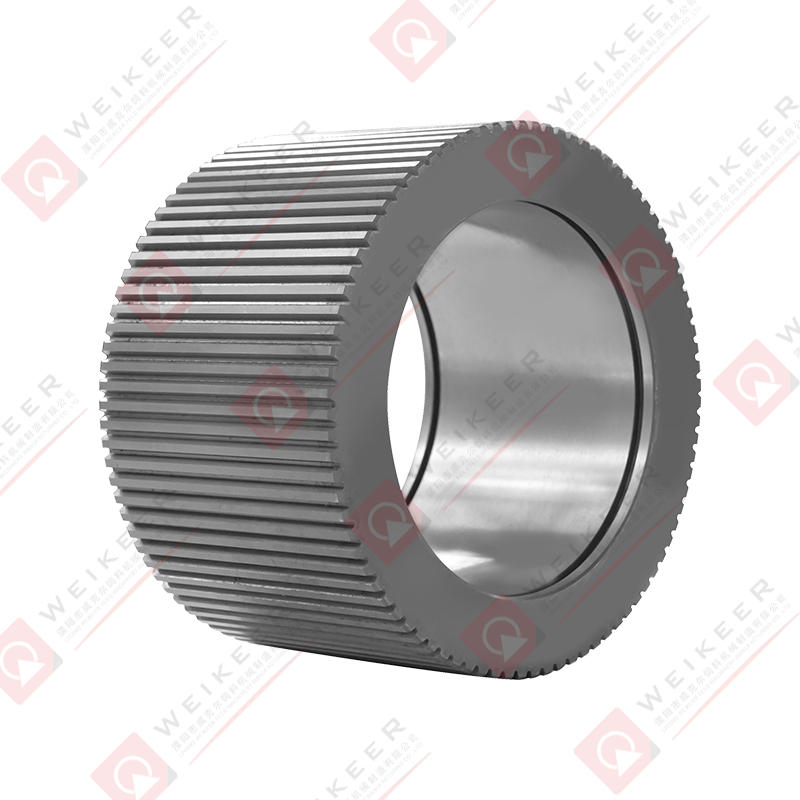

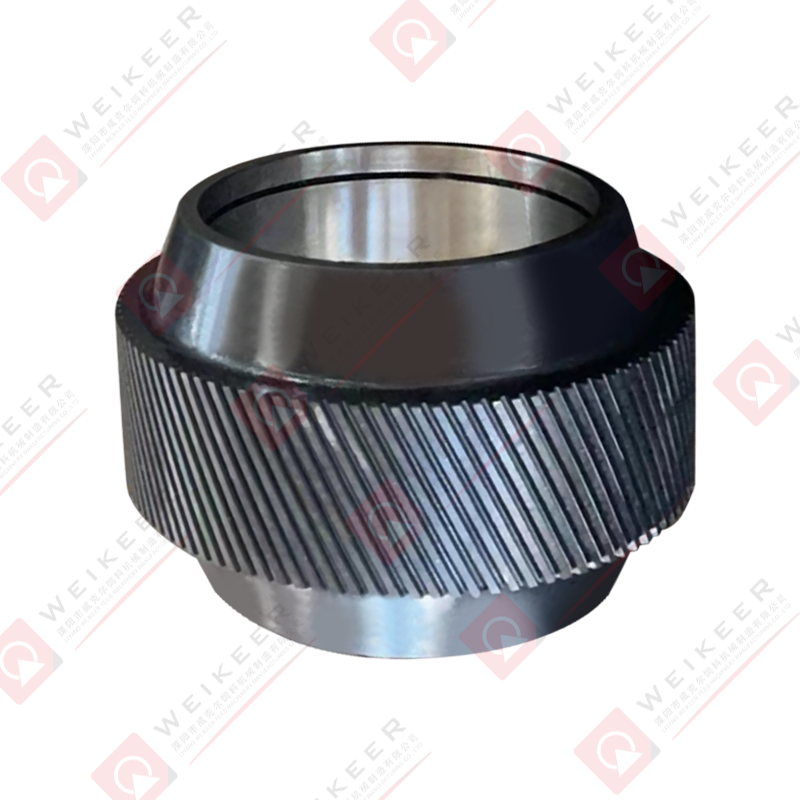

3. Структура конструкции плесени влияет на эффективность разряда материала

Такие параметры, как апертура плесени, коэффициент сжатия и длина канала, играют решающую роль в образовании и разряде частиц.

Конструкция коэффициента сжатия иррационального сжатия (например, слишком высокое) повысит сопротивление материала и вызовет засорение;

Плотность числа отверстий плесени слишком высока, тепло нелегко рассеять, а сырье легко нагревать и прилипать к отверстию;

Материал пресс -формы недостаточно жесткий, а износ и деформация канала также повлияют на плавность разряда.

Решения предложения:

Выберите подходящее соотношение сжатия в соответствии с характеристиками сырья (обычно между 1: 4 и 1: 6);

Оптимизируйте систему охлаждения, чтобы сохранить рабочую температуру формы в пределах нормального диапазона;

Регулярно проверяйте, деформировано или карбонизировано отверстие для пресс -формы, а также заменяйте или чистите его со временем.

IV Параметры работы и механизмы обслуживания нельзя игнорировать

В дополнение к вышеуказанным техническим факторам, ввод в эксплуатацию оператора и ежедневное обслуживание оборудования также играют решающую роль.

Операционные предложения:

Поддерживайте подходящий зазор между нажатием и плесенью, чтобы избежать «раздавливания»;

Остановить машину вовремя при столкновении с закупоркой, чтобы избежать большего ущерба, вызванного принудительной работой;

Очистите поверхность плесени каждый сдвиг и регулярно выполняйте операции по техническому обслуживанию, как декарбонизация и смазка на оборудовании.

Блокировка форм пеллетов биомассы является всеобъемлющей проблемой, которую нельзя просто объяснить одним фактором. Только начиная с нескольких аспектов, таких как скрининг сырья, контроль влаги, проектирование плесени, эксплуатацию и обслуживание, а также формирование систематического процесса управления производством, можем ли мы эффективно уменьшить закупорку плесени и улучшить стабильность и экономику производства гранул.

英语

英语 西班牙语

西班牙语 阿拉伯语

阿拉伯语 中文简体

中文简体