Заводы по производству гранул из биомассы широко используются при производстве возобновляемых топливных гранул, изготовленных из сельскохозяйственных отходов, опилок, древесной щепы и других материалов биомассы. Важнейшим компонентом любого гранулятора является кольцо умереть , который формирует сырье в однородные гранулы под высоким давлением и температурой. Хотя технология значительно продвинулась вперед, кольцевая матрица гранулятора по-прежнему подвержены определенным эксплуатационным проблемам, которые могут снизить производительность, ухудшить качество пеллет и увеличить затраты на техническое обслуживание.

В этой статье исследуются распространенные проблемы, возникающие при кольцевая матрица для гранулятора биомассы , их причины и практические решения для обеспечения оптимальной производительности и продления срока службы. Понимание этих вопросов имеет важное значение для операторов установок, обслуживающего персонала и инженеров, работающих в сфере производства гранул из биомассы.

1. Знакомство с кольцевыми матрицами грануляторов

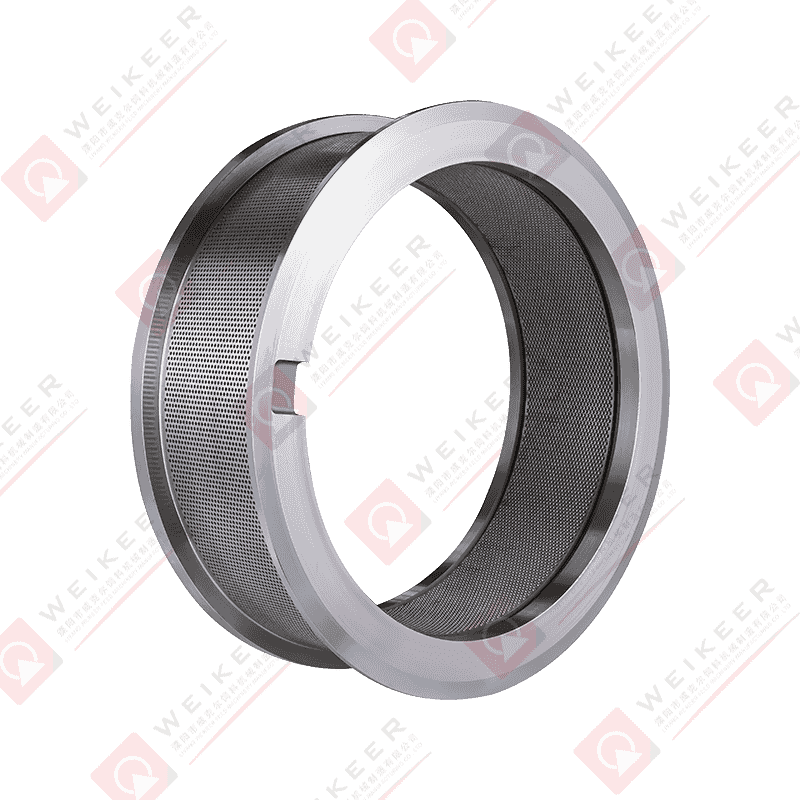

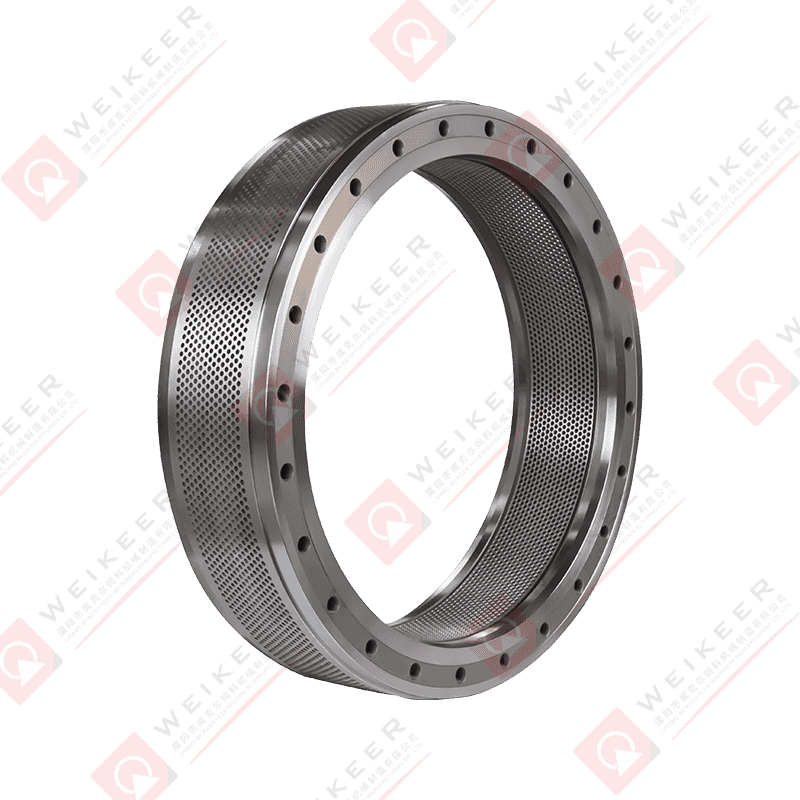

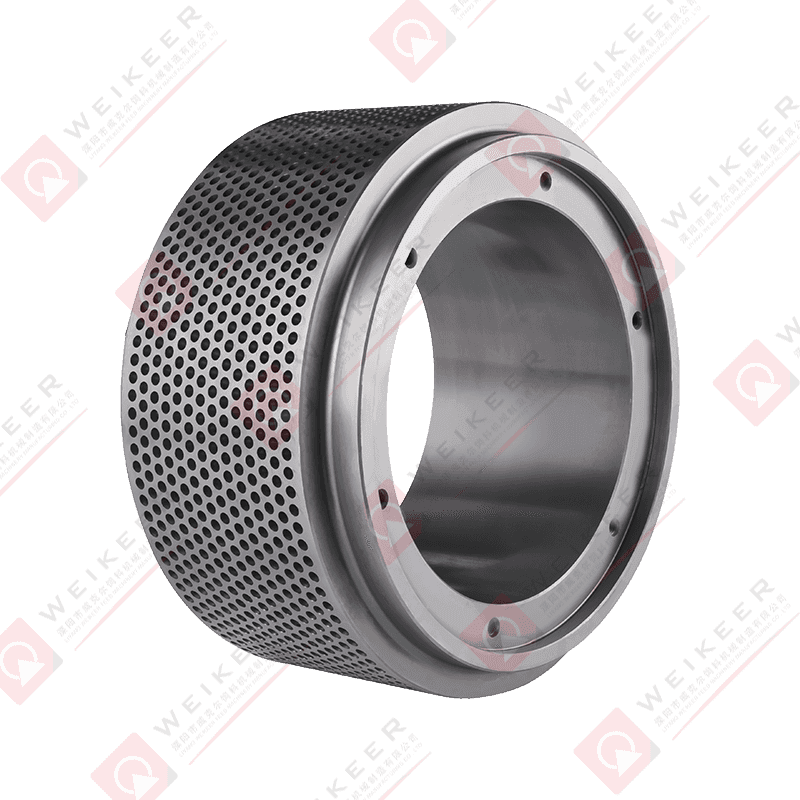

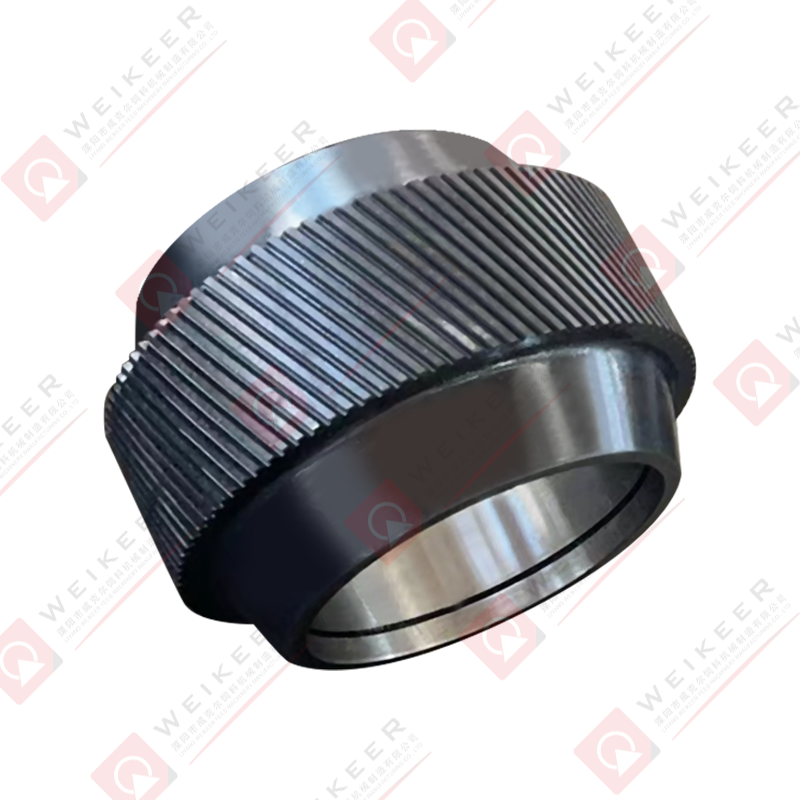

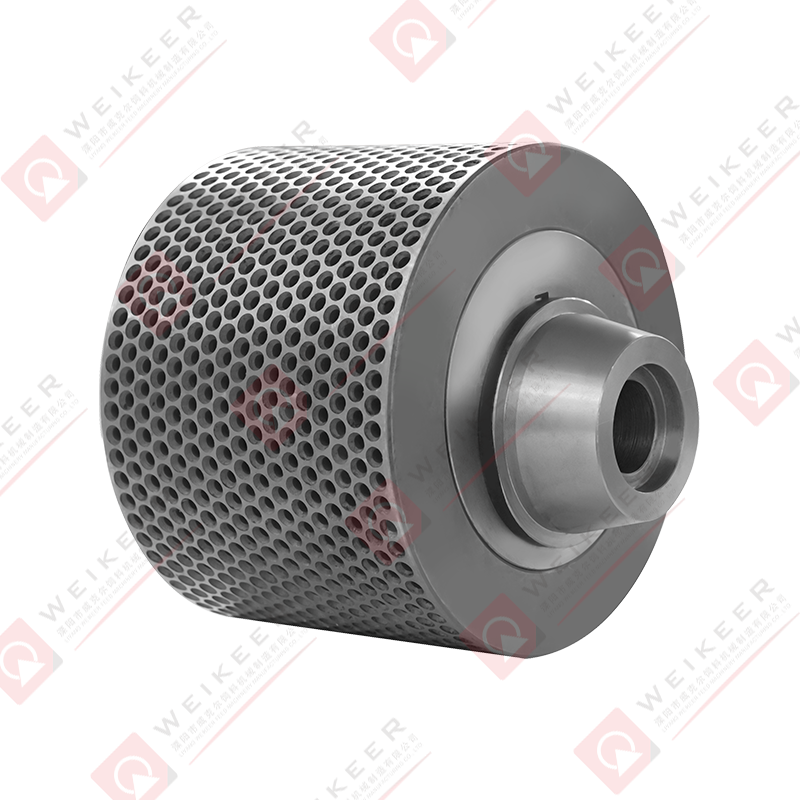

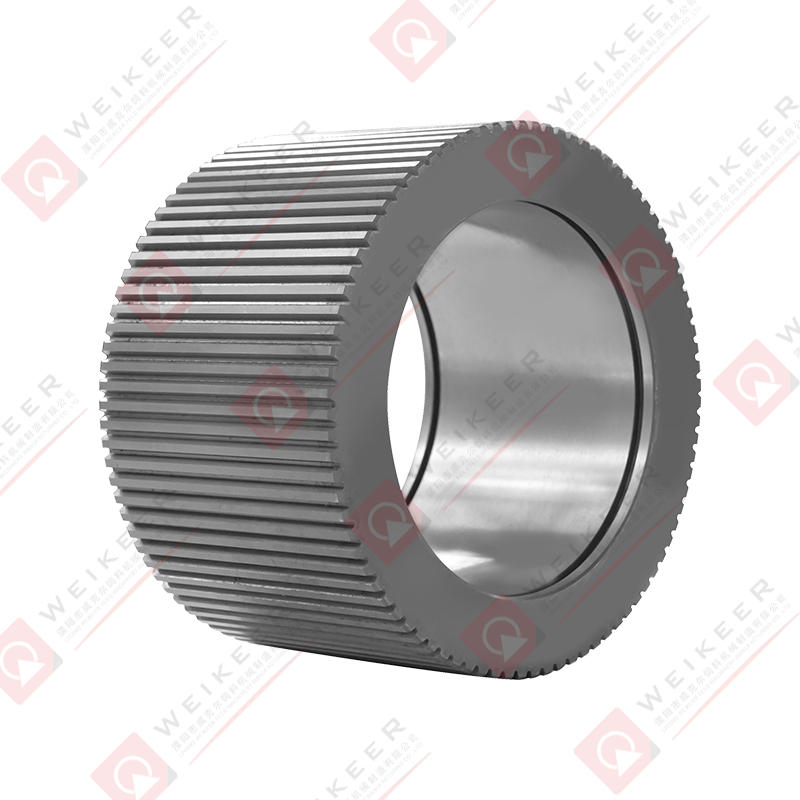

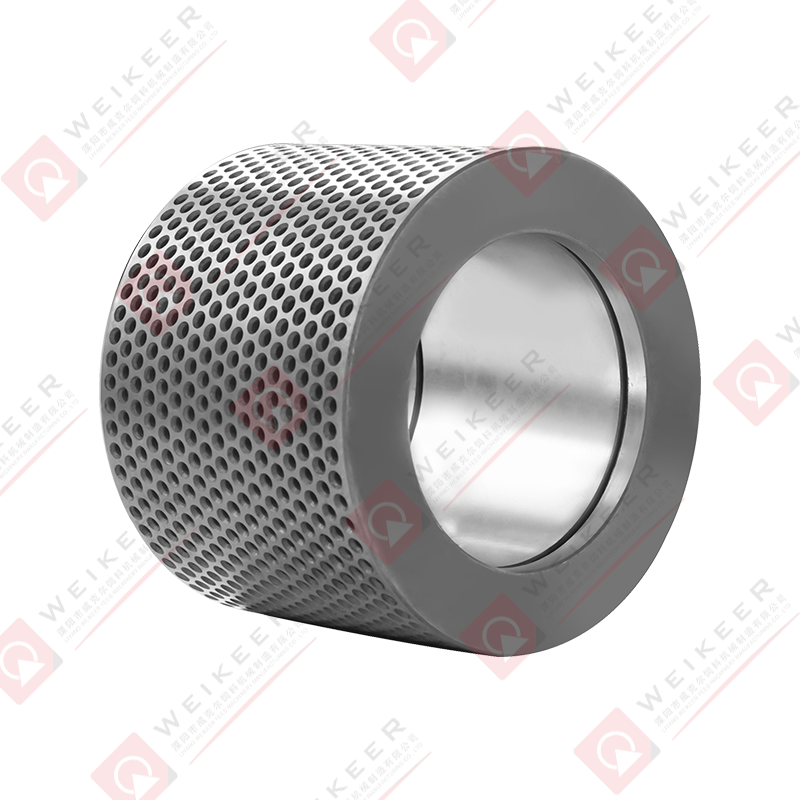

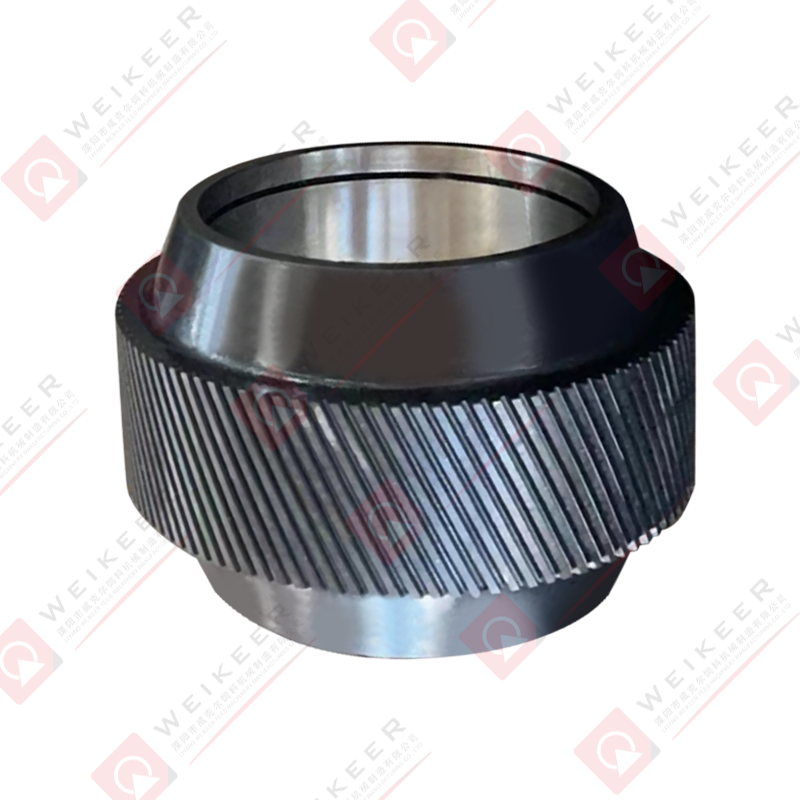

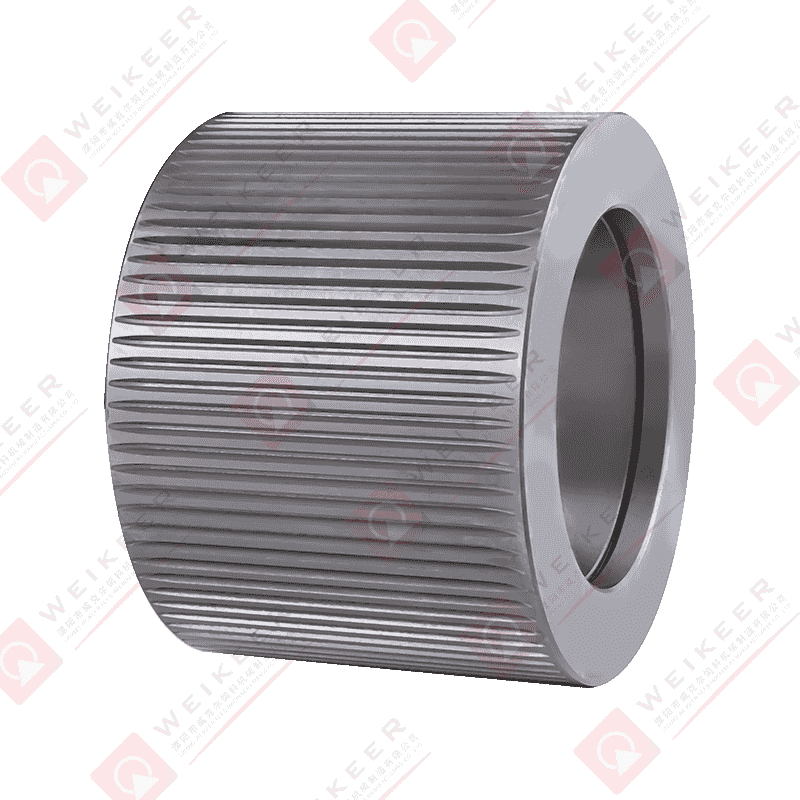

А кольцевая матрица гранулятора представляет собой цилиндрическую стальную деталь с многочисленными отверстиями, через которые с помощью роликов проталкивается материал биомассы. Трение и сжатие генерируют тепло, размягчая материал и уплотняя его в гранулы. Кольцевые матрицы обычно изготавливаются из высокопрочная легированная сталь или закаленная углеродистая сталь выдерживать износ, коррозию и высокие эксплуатационные нагрузки.

Функции кольцевой матрицы:

- Определяет диаметр и плотность гранул

- Контролирует производительность и скорость подачи

- Способствует повышению энергоэффективности гранулятора.

- Влияет на качество и долговечность пеллет

Несмотря на их прочную конструкцию, могут возникнуть некоторые эксплуатационные проблемы из-за свойств материала, неправильного обслуживания или настроек машины.

2. Распространенные проблемы с кольцевыми матрицами грануляторов биомассы

а. Износ штампа и истирание

Проблема:

Со временем внутренняя поверхность отверстий матрицы может изнашиваться из-за трения о сырье. Этот износ может привести к:

- Несоответствующий диаметр гранул

- Плохая плотность и прочность гранул.

- Снижение производительности

Причины:

- Высокое содержание кремнезема или абразивных примесей в биомассе

- Неправильная смазка роликов и подшипников.

- Непрерывная работа на высокой скорости без технического обслуживания

Решения:

- Используйте высококачественные штампы из закаленной стали, предназначенные для абразивных материалов.

- Предварительное просеивание и очистка сырой биомассы от песка, гравия и посторонних материалов.

- Внедряйте регулярные проверки штампов и своевременную замену, когда износ достигает критических пределов.

- Оптимизируйте давление роликов и скорость подачи, чтобы минимизировать чрезмерное трение.

б. Засорение или блокировка штампа

Проблема:

Отверстия матриц для пеллет могут засориться, что приведет к снижению выхода пеллет и неравномерному потоку материала. Сильное засорение может полностью остановить производство.

Причины:

- Высокое содержание влаги в сырой биомассе

- Липкие или смолистые материалы

- Недостаточное вращение матрицы или неравномерное давление роликов.

Решения:

- Убедитесь, что влажность сырья находится в рекомендуемом диапазоне (обычно 10–15%).

- Добавьте добавки, такие как опилки или сухая биомасса, чтобы уменьшить липкость.

- Регулярно очищайте отверстия матрицы с помощью специальных щеток или воздуходувок.

- Аdjust roller pressure and die speed to prevent material accumulation

в. Трещина или разрушение кольцевой матрицы

Проблема:

Трещины или переломы кольцевой матрицы могут привести к катастрофическому выходу машины из строя, создавая угрозу безопасности и дорогостоящие простои.

Причины:

- Перегрузка гранулятора

- Термическое напряжение из-за высокой температуры трения

- Некачественная сталь или неправильная термообработка при изготовлении.

- Чрезмерное давление роликов или несоосность

Решения:

- Выберите штампы, изготовленные из высококачественная легированная сталь с правильной термической обработкой

- Контролируйте рабочие параметры и избегайте перегрузки мельницы

- Обеспечьте равномерное давление роликов и правильное выравнивание.

- Проводите регулярные тепловые проверки для выявления ранних признаков трещин.

д. Неравномерное формирование гранул

Проблема:

Пеллеты могут различаться по размеру, форме или плотности, что влияет на качество, хранение и эффективность сгорания.

Причины:

- Неравномерный диаметр отверстия матрицы из-за износа

- Непостоянный размер частиц сырья

- Неравномерное давление роликов или несовпадение матрицы и роликов.

Решения:

- Измельчите сырую биомассу до однородного размера частиц перед подачей в мельницу.

- Регулярно проверяйте матрицу на предмет однородности и заменяйте при необходимости.

- Аdjust roller pressure and machine alignment to ensure consistent material flow

- Поддержание постоянной скорости подачи в гранулятор

е. Перегрев и термическая деформация

Проблема:

Чрезмерное тепло, выделяющееся во время работы, может вызвать деформацию штампа, размягчение стали и сокращение срока службы.

Причины:

- Высокое трение из-за изношенной матрицы или чрезмерного давления ролика.

- Высокая температура окружающей среды в производственной зоне

- Плохая смазка движущихся частей.

Решения:

- Обеспечьте правильную смазку роликовых подшипников и поверхностей матрицы.

- Работайте на рекомендуемых скоростях и настройках давления.

- Используйте матрицы из жаропрочной легированной стали, предназначенной для работы при высоких температурах.

- Контролируйте температуру с помощью датчиков и при необходимости допускайте периоды охлаждения.

ф. Коррозия и ржавчина

Проблема:

Кольцевые штампы, подвергающиеся воздействию влаги, кислот или агрессивных химикатов, могут пострадать от ржавчины или разрушения поверхности, что снижает эффективность и срок службы.

Причины:

- Неправильное хранение во влажной среде.

- Остаточная влага в биомассе

- Использование агрессивных химикатов во время производства или очистки.

Решения:

- Храните штампы в сухих помещениях с контролируемой температурой.

- Чистые и сухие матрицы после использования, особенно при производстве влажных гранул биомассы.

- Аpply corrosion-resistant coatings or select stainless steel dies for harsh chemical environments

г. Несоосность ролика и матрицы

Проблема:

Несоосность между роликами и кольцевой матрицей может привести к неравномерному износу, повышенному трению и ухудшению качества гранул.

Причины:

- Неправильная установка или регулировка.

- Осадка или вибрация фундамента машины

- Изношенные подшипники или валы

Решения:

- Выполните точное выравнивание во время установки.

- Проводить плановые проверки соосности и состояния подшипников.

- Своевременно заменяйте изношенные компоненты, чтобы предотвратить неравномерный износ.

3. Стратегии профилактического обслуживания

Эффективное профилактическое обслуживание может значительно продлить срок службы кольцевых матриц грануляторов биомассы:

- Регулярный осмотр: Регулярно проверяйте наличие износа, трещин, коррозии и проблем с центровкой.

- Смазка: Обеспечьте правильную смазку роликов, подшипников и других движущихся частей, чтобы уменьшить трение и нагрев.

- Подготовка сырья: Контролируйте содержание влаги, размер частиц и удаляйте абразивные примеси.

- Оперативный мониторинг: Контролируйте нагрузку машины, давление, скорость и температуру для поддержания оптимальных условий эксплуатации.

- Процедуры очистки: Регулярно очищайте отверстия матрицы и окружающие поверхности, чтобы предотвратить засорение и скопление материала.

- Планирование замены: Соблюдайте график замены матрицы, основываясь на показателях износа, а не дожидаясь полного выхода из строя.

4. Инновации, позволяющие уменьшить проблемы с кольцевыми матрицами.

Современные грануляторы включают в себя несколько инноваций, позволяющих уменьшить проблемы, связанные с матрицами:

- Аdvanced Alloy Dies: С использованием покрытия из карбида вольфрама или высокопрочные сплавы противостоять износу и коррозии.

- Системы охлаждения: Интеграция воздушного или водяного охлаждения для поддержания оптимальной температуры матрицы.

- Аutomatic Lubrication: Обеспечение постоянной смазки снижает трение и перегрев.

- Мониторинг вибрации: Датчики обнаруживают смещение или дисбаланс, чтобы предотвратить повреждение.

- Оптимизированная конструкция штампа: Геометрия штампов, разработанная с помощью САПР, улучшает поток материала и уменьшает засорение.

5. Заключение

кольцевая матрица гранулятора биомассы является жизненно важным компонентом в обеспечении эффективного и стабильного производства пеллет. Однако он подвержен нескольким общим проблемам, в том числе:

- Износ и истирание

- Засорение или блокировка

- Трещина или перелом

- Неравномерное формирование гранул

- Перегрев и термическая деформация

- Коррозия и ржавчина

- Несоосность ролика и матрицы

Понимание причин и внедрение практических решений, таких как правильный выбор материалов, регулярное техническое обслуживание, тщательная подготовка сырья и мониторинг рабочих параметров, могут значительно повысить эффективность производства. производительность, срок службы и безопасность кольца умирает.

Активно решая эти проблемы, операторы заводов по производству пеллет могут максимизируйте производительность, поддерживайте высокое качество гранул, сокращайте время простоя и продлевайте срок службы кольцевых матриц. , что в конечном итоге повышает общую эффективность и прибыльность операций по производству гранул из биомассы.

英语

英语 西班牙语

西班牙语 阿拉伯语

阿拉伯语 中文简体

中文简体