В современном производстве пеллет, будь то биомасса, корм для животных или древесное топливо, производительность и долговечность корпусов валков играют решающую роль в общей эффективности гранулятора. Среди различных используемых материалов подшипниковая сталь стала предпочтительным выбором из-за ее превосходной твердости, износостойкости и усталостной прочности. Однако даже самые прочные подшипниковые стальные вкладыши роликов требуют надлежащего технического обслуживания и управления эксплуатацией для достижения оптимальных характеристик и срока службы. В этой статье рассматриваются ключевые стратегии по поддержанию и продлению срока службы корпусов подшипниковых стальных роликов на линиях по производству окатышей.

1. Понимание роли корпусов подшипниковых стальных роликов

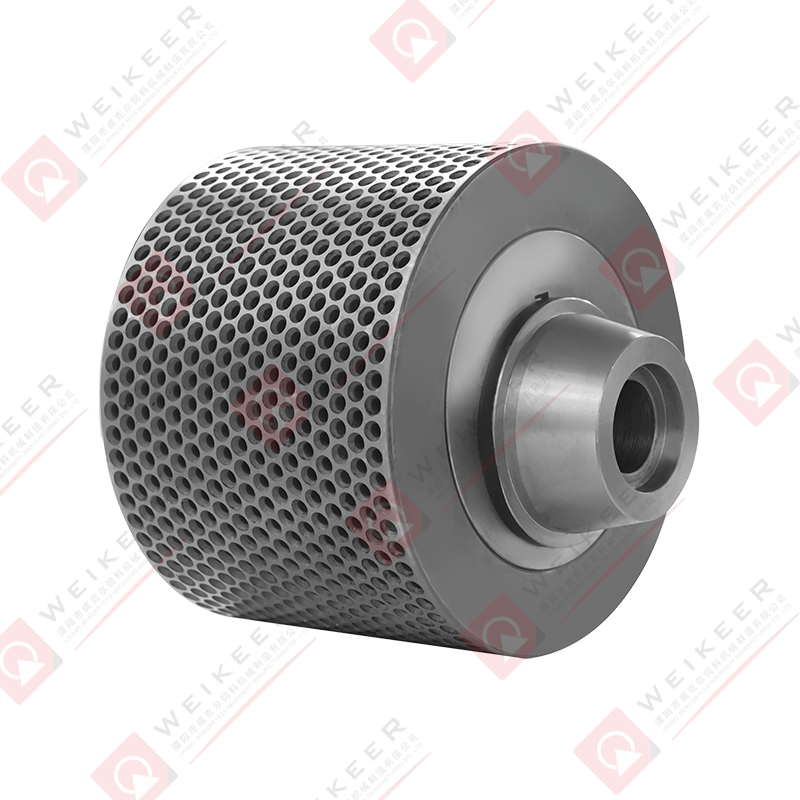

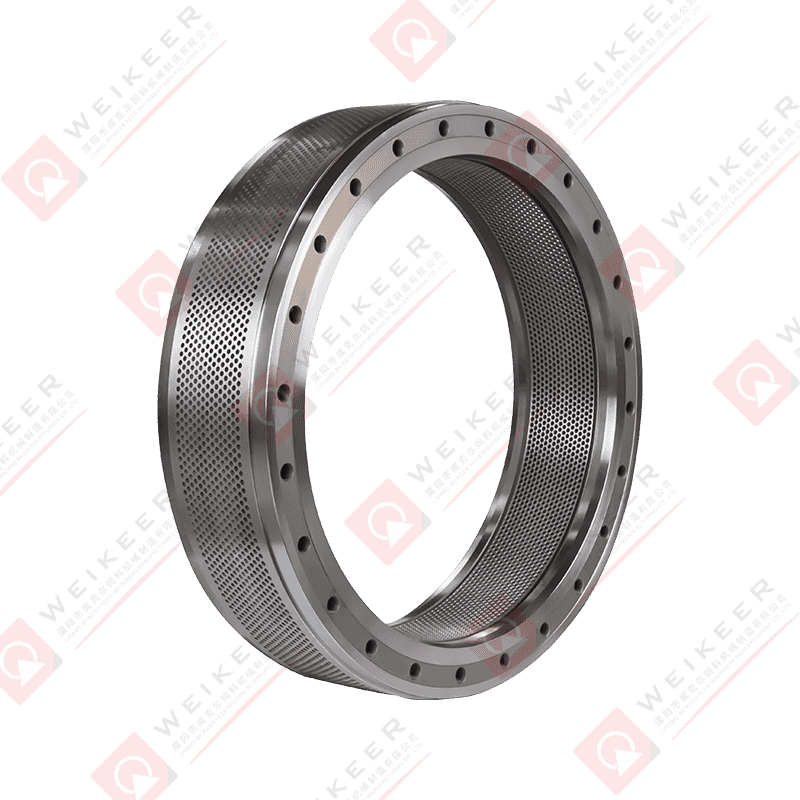

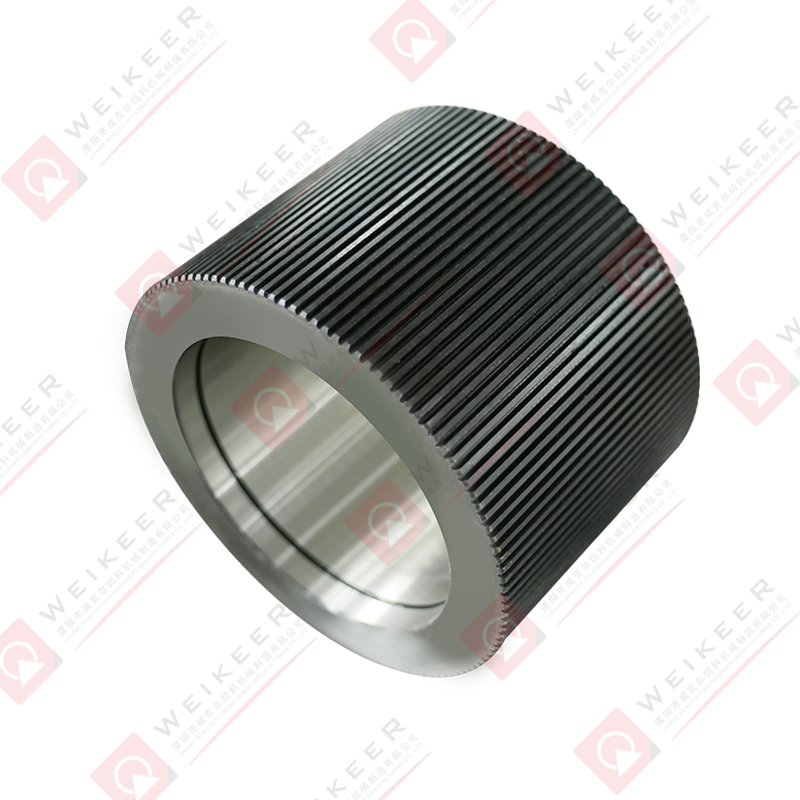

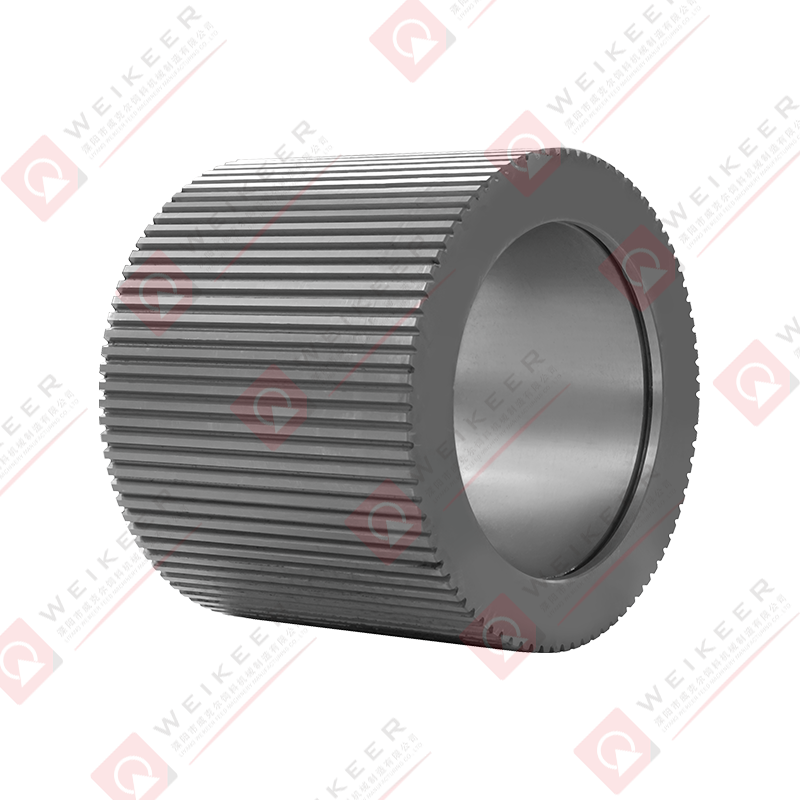

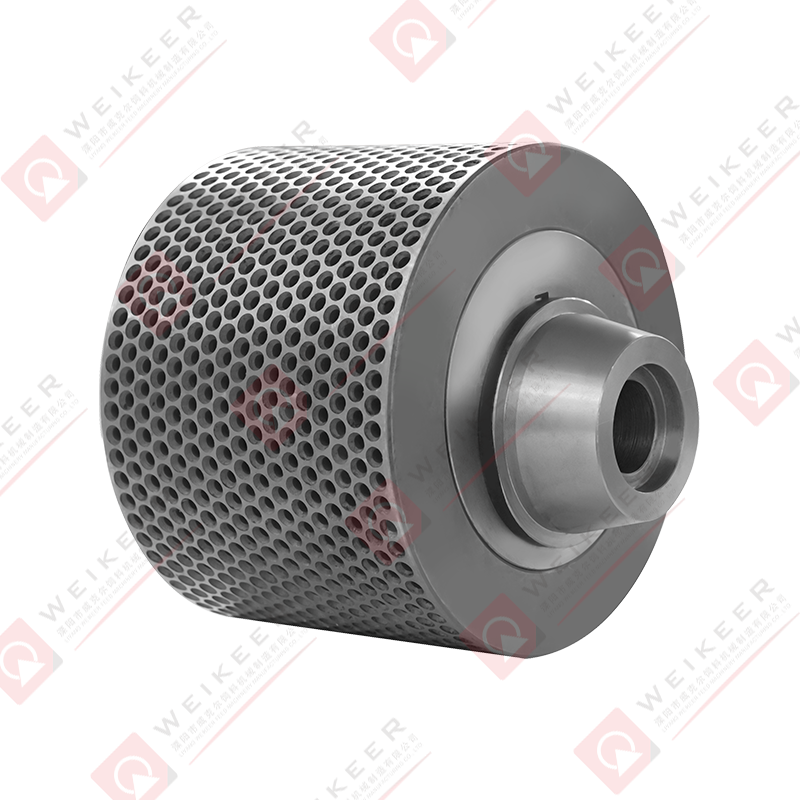

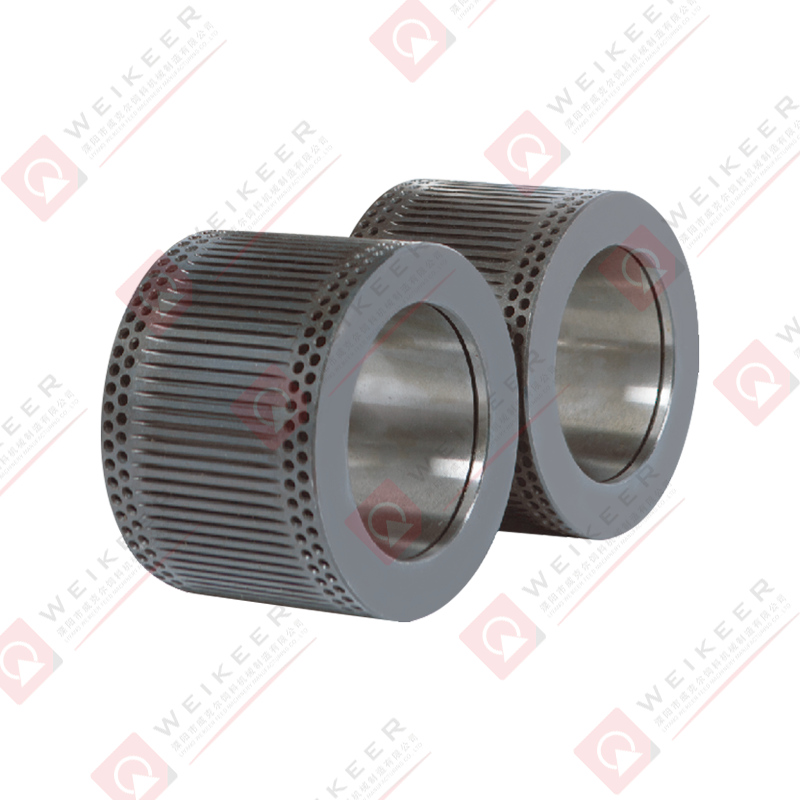

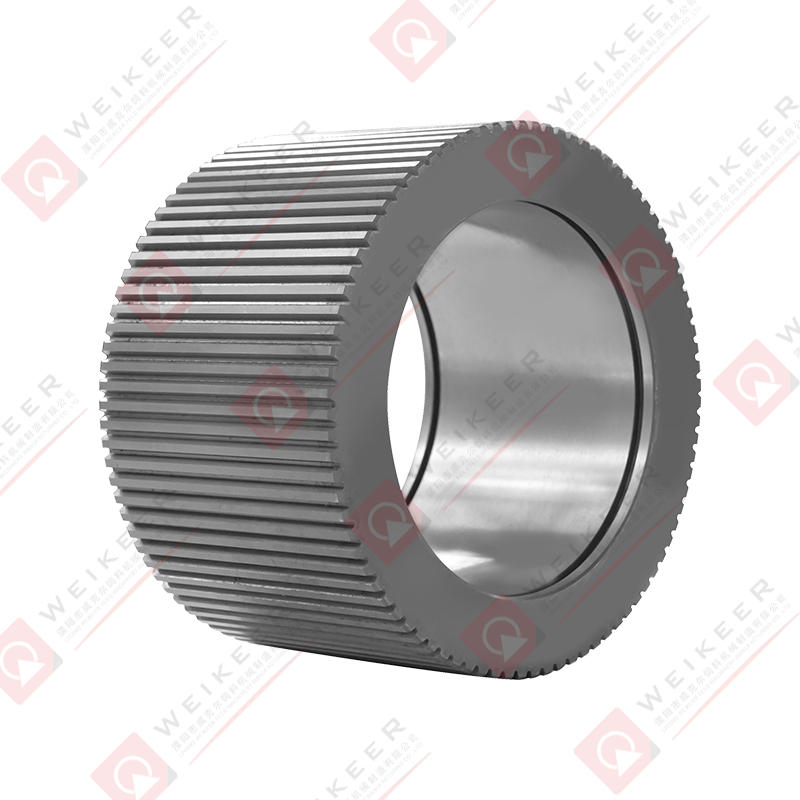

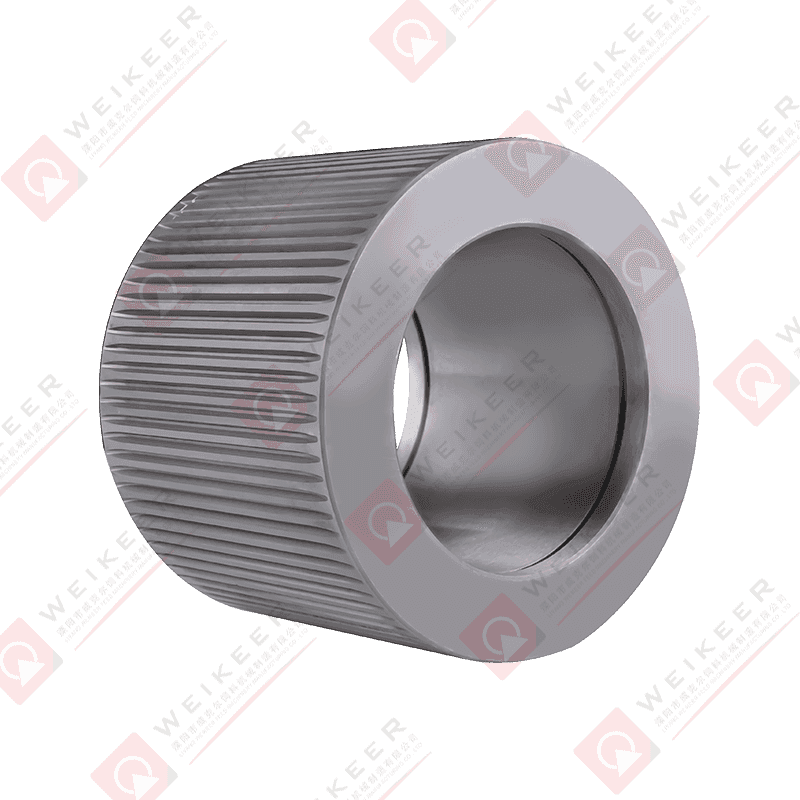

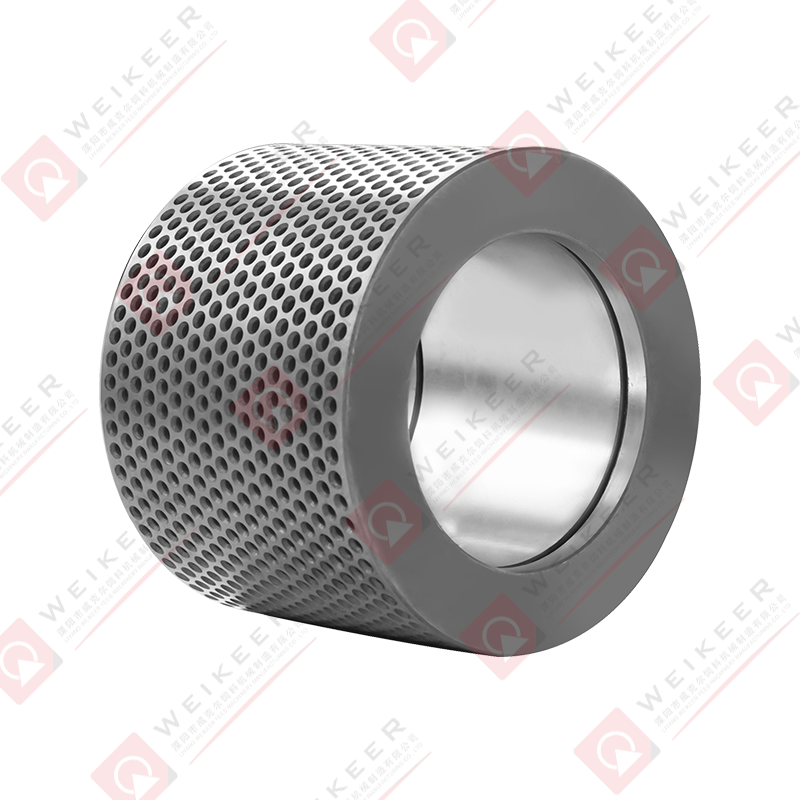

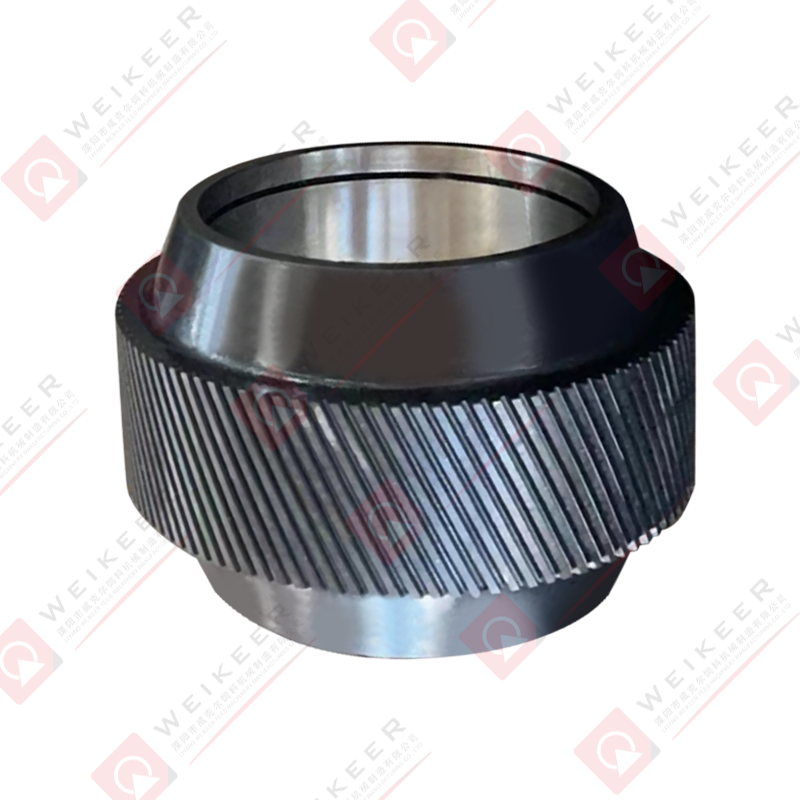

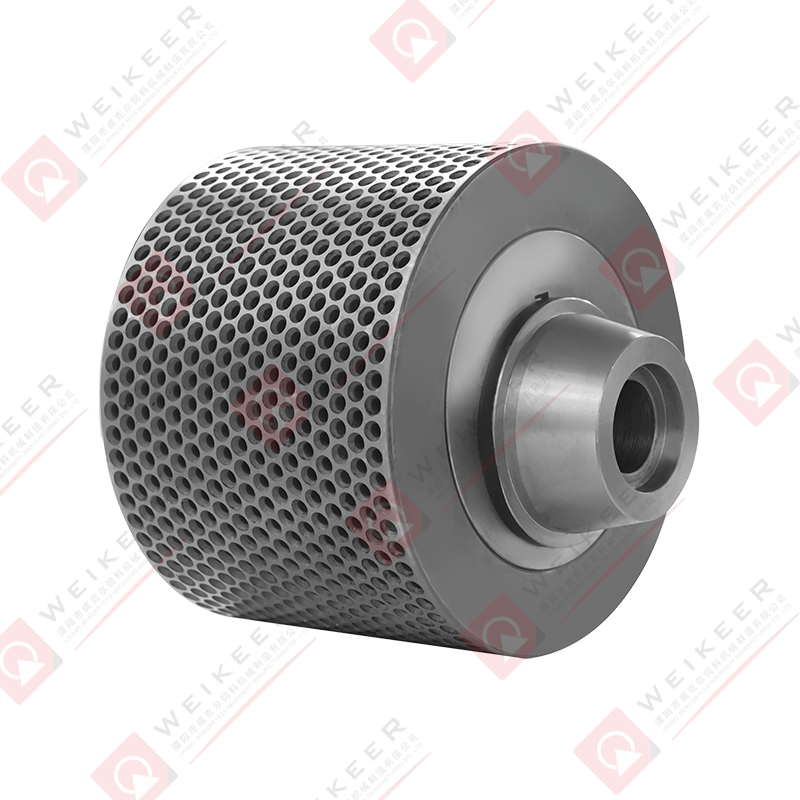

Оболочки роликов являются основными компонентами, отвечающими за сжатие сырья через отверстия матрицы гранулятора. Изготовленные из высококачественной подшипниковой стали (обычно GCr15 или эквивалентной), они выдерживают экстремальное давление, трение и температуру во время непрерывной работы. Высокое содержание углерода и хрома в подшипниковой стали обеспечивает превосходную твердость поверхности (обычно 60–65 HRC) и отличную усталостную прочность, что позволяет ей выдерживать длительные нагрузки и абразивный износ.

Однако рабочая среда гранулятора, предполагающая постоянный контакт с волокнистыми, иногда коррозионными или твердыми частицами, означает, что даже самые прочные корпуса валков со временем разрушаются. Скорость износа во многом зависит от технического обслуживания, смазки, условий эксплуатации и качества сырья.

2. Правильная установка и выравнивание.

Основа длительного срока службы начинается с правильной установки. Несоосность между корпусами роликов и матрицей может привести к неравномерному распределению давления, что приведет к преждевременному износу или растрескиванию.

- Обеспечьте параллельное выравнивание: ролик и матрица должны быть идеально параллельны, чтобы нагрузка равномерно распределялась.

- Проверьте концентричность: несоосность может вызвать вибрацию и чрезмерную локализованную нагрузку.

- Используйте точные инструменты. Для точной настройки рекомендуется использовать лазерное выравнивание или циферблатные индикаторы.

Неправильное выравнивание может привести к неравномерному износу корпусов роликов с одной стороны, что ухудшит качество пеллет и может привести к повреждению шпинделя или подшипников гранулятора.

3. Оптимальные методы смазки

Смазка является одним из наиболее важных факторов, влияющих на долговечность подшипниковые стальные вкладыши роликов . Трение и выделение тепла могут привести к микротрещинам, точечной коррозии и усталости поверхности, если смазка недостаточна или загрязнена.

- Используйте смазочные материалы, устойчивые к высоким температурам: рекомендуется использовать синтетические смазки с противоизносными и антиокислительными присадками.

- Поддерживайте чистоту системы смазки: такие загрязнения, как пыль или частицы сырья, могут смешиваться со смазкой и образовывать абразивную пасту.

- Установите последовательный график смазки: автоматические или централизованные системы обеспечивают стабильное и равномерное распределение смазки.

- Избегайте чрезмерной смазки: избыток смазки может удерживать тепло, разрушать уплотнения и притягивать пыль, ускоряя износ.

Хорошо обслуживаемая система смазки сводит к минимуму трение, предотвращает перегрев и сохраняет целостность поверхности корпуса катка.

4. Контроль качества сырья

Характер сырья напрямую влияет на износ корпуса ролика. Такие загрязнения, как песок, металлические фрагменты или камни, действуют как абразивы, которые быстро разрушают рабочую поверхность.

- Просеивание и очистка материалов: используйте магнитные сепараторы и сита для удаления примесей черных и цветных металлов перед гранулированием.

- Контролируйте содержание влаги: идеальная влажность (обычно 10–15%) обеспечивает более плавное сжатие и предотвращает чрезмерное трение.

- Равномерный размер частиц: постоянная зернистость снижает вибрацию роликов и неравномерную нагрузку.

Чистое, однородное и правильно кондиционированное сырье не только улучшает качество гранул, но и значительно продлевает срок службы корпуса вальца.

5. Мониторинг условий эксплуатации

Грануляторы работают в условиях высоких механических нагрузок. Чрезмерное давление, скорость или скорость подачи могут ускорить разрушение корпуса ролика.

- Избегайте перегрузки: перегрузка мельницы увеличивает давление на ролики, что приводит к поверхностной усталости и усталости металла.

- Поддерживайте оптимальную скорость: слишком высокая скорость увеличивает трение и температуру, а слишком низкая скорость может вызвать проскальзывание и неравномерный износ.

- Следите за температурой: подшипниковая сталь теряет твердость при длительном воздействии высоких температур. Используйте термодатчики для раннего обнаружения перегрева.

- Отрегулируйте зазор между валками: зазор должен быть точно установлен в зависимости от типа материала; меньший зазор дает более плотные гранулы, но увеличивает нагрузку на ролики.

Регулярный мониторинг этих параметров помогает операторам поддерживать стабильное производство и снижать механическую нагрузку на корпуса катков.

6. Регулярный осмотр и профилактическое обслуживание.

Регулярные проверки позволяют обнаружить ранние признаки износа или неисправности, позволяя своевременно вмешаться до того, как произойдет дорогостоящий простой.

- Визуальный осмотр: проверьте наличие поверхностных трещин, канавок и неравномерного износа.

- Измерьте твердость: со временем рабочая поверхность может размягчиться из-за нагрева; может потребоваться повторная закалка или замена.

- Следите за состоянием подшипников: поврежденные подшипники вызывают смещение, вибрацию и дополнительный износ вкладышей роликов.

- Плановая замена. Даже при идеальном обслуживании корпуса роликов имеют ограниченный срок службы. Установите график профилактической замены с учетом рабочего времени и объема производства.

Внедрение цифрового журнала технического обслуживания или системы прогнозного мониторинга может дополнительно оптимизировать интервалы технического обслуживания.

7. Правильное обращение и хранение.

Стальные вкладыши роликов подшипников следует рассматривать как прецизионные компоненты. Неправильное обращение или хранение может привести к коррозии, деформации или повреждению поверхности еще до установки.

- Храните в сухом месте с контролируемой температурой: влага может вызвать коррозию полированной стальной поверхности.

- Нанесите защитное масляное покрытие: Это предотвращает окисление при длительном хранении.

- Избегайте ударов: падение или удар по корпусу катка может привести к микротрещинам, невидимым невооруженным глазом, но вредным во время работы.

Правильное обращение гарантирует, что корпуса роликов сохранят свою механическую целостность до тех пор, пока они не будут готовы к использованию.

8. Восстановление и повторное использование поверхности.

В некоторых случаях изношенные стальные вкладыши роликов подшипников можно восстановить путем механической и термической обработки.

- Перешлифовка поверхности: удаляет изношенные слои и восстанавливает правильный профиль.

- Повторная закалка: индукционная или цементационная закалка может восстановить твердость поверхности до уровня, близкого к исходному.

- Повторное покрытие: нанесение износостойких покрытий, таких как карбид вольфрама, может повысить долговечность в абразивных средах.

Восстановление предлагает экономичную альтернативу замене, сохраняя при этом удовлетворительные характеристики при условии, что структурная целостность остается неповрежденной.9. Важность обучения операторов

Даже самое современное оборудование и материалы могут преждевременно выйти из строя, если операторы не обучены должным образом. Операторы должны понимать механические принципы взаимодействия роликов и штампов, процедуры смазки и способы устранения неполадок.

- Обучите персонал графикам технического обслуживания и процедурам проверок.

- Предоставьте рекомендации по регулировке скорости подачи и настроек давления.

- Повышайте осведомленность о ранних признаках износа роликов.

Опытный и внимательный оператор – лучшая страховка от непредвиденных поломок.

10. Заключение

Срок службы вкладышей подшипниковых стальных роликов грануляторов зависит не только от качества материала, но и от того, как эксплуатируется и обслуживается оборудование. От установки и смазки до контроля сырья и периодических проверок — каждая деталь способствует стабильности работы и экономической эффективности.

Следуя надлежащим стратегиям технического обслуживания (обеспечивая выравнивание, используя чистые и хорошо смазанные системы, поддерживая оптимальные рабочие параметры и обучая персонал), производители окатышей могут значительно продлить срок службы корпусов роликов, улучшить качество окатышей и снизить общие производственные затраты.

В конечном итоге превентивное техническое обслуживание и внимание к деталям эксплуатации превращают стальные вкладыши роликов подшипников из расходных компонентов в долговечные активы в процессе производства окатышей.

英语

英语 西班牙语

西班牙语 阿拉伯语

阿拉伯语 中文简体

中文简体